優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

引言

近年來由于我國霧霾天氣愈發嚴重,國家和地方政府加大控制煙氣排放污染物力度,提出一系列史上最嚴格的排放標準。早在2011年7月發布的《火電廠大氣污染物排放標準》(GB13223-2011)中,對不同地區、不同燃煤機組的NOX排放進行了嚴格的規定,其中重點地區排放標準要求氮氧化物≤100mg/Nm3。2014年9月國家三部委又下發《煤電節能減排升級與改造行動計劃(2016-2020年)》,要求到2020年,現役60萬千瓦及以上燃煤機組、東部地區30萬千瓦及以上公用燃煤發電機組、10萬千瓦及以上自備燃煤發電機組及其它有條件的燃煤發電機組,改造后大氣污染物排放濃度要求基本達到燃氣輪機組排放限值,即煙塵≤10mg/Nm3、SO?≤35mg/Nm3、氮氧化物≤50mg/Nm3。這就對脫硝裝置的達標排放提出了更高的要求,目前已經投運的SCR脫硝出口、總排口都設置有CEMS在線監測儀表,其中總排口的CEMS在線測量數據上傳至當地環保部門。

在實際運行過程中,也逐漸暴露出一些較為普遍的問題,如:煙氣流場分布均勻性、流速和煙溫控制、AIG噴氨分配、催化劑性能、CEMS在線測點布置等,影響機組的安全、穩定運行,同時也給節能減排工作帶來困難。

本文通過對某廠2號機組脫硝運行中經常發生的SCR出口與煙囪入口測量NOx濃度值“倒掛”問題(即總排口測量值大于SCR出口測量值產生的偏差問題)進行簡單分析,便于發電企業及時排查問題來源,優化脫硝系統的日常運行管理。

概述

1系統概況

某廠2號機組為660MW超臨界直流燃煤機組,脫硝系統采用低氮燃燒和選擇性催化還原法(SCR)工藝,高含塵布置,即SCR反應器布置在鍋爐省煤器出和空氣預熱器之間,不設旁路系統,還原劑為液氨。設計入口NOx為250mg/m3,脫硝裝置安裝了備用層催化劑,即目前為“2+1”層催化劑。

2系統控制遇到的主要問題

1)、脫硝出口濃度分布均勻性、氨逃逸

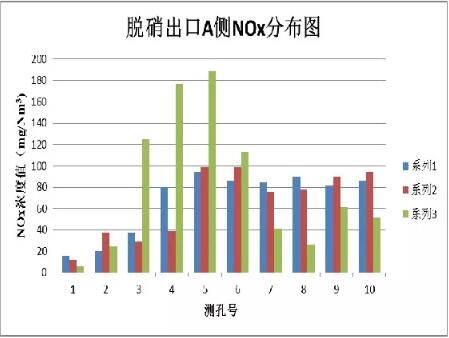

在570MW負荷下,脫硝A、B側出口各測孔不同深度NOx濃度和氨逃逸量差別較大,如圖1所示。

圖1 脫硝A側出口NOx濃度分布(570MW)

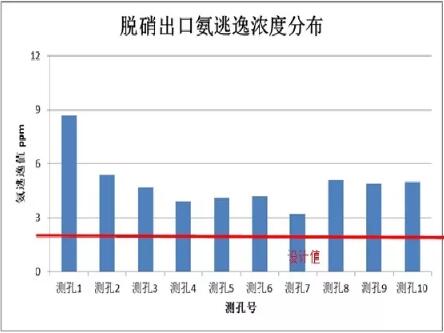

圖2 脫硝A側出口氨逃逸分布(570MW)

由圖1、圖2可知,脫硝A側出口各測孔NOX濃度分布均勻性差,NOx濃度相對平均標準偏差為52.8%(其中,部分測孔的深度3處NOx濃度非常大,且對應的噴氨支管原始開度均處于最大狀態,優化調整過程中,無法對測孔的深度3處NOx濃度進行調平,初步判斷造成這種現象的原因是對應的噴氨支管堵塞)。氨逃逸平均值為4.9ppm,且多數測孔氨逃逸濃度均超過設計值2.5ppm。

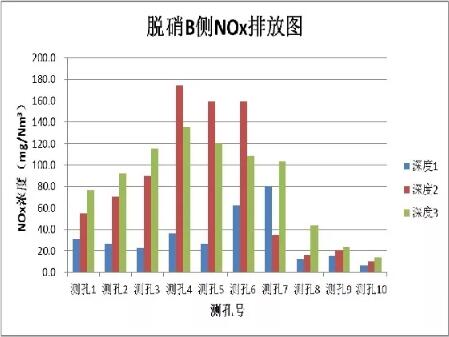

脫硝B側出口NOx濃度及氨逃逸分布見圖3、圖4。

圖3 脫硝B側出口NOx濃度分布(570MW)

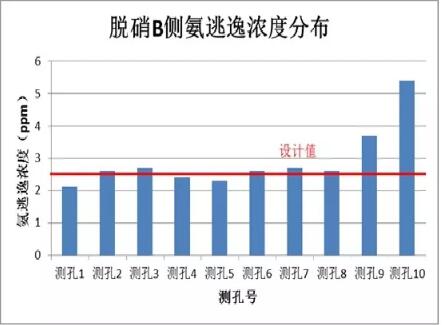

圖4 脫硝B側出口氨逃逸分布(570MW)

由圖3、圖4可知,脫硝B側出口各測孔NOx濃度分布均勻性差,NOx濃度相對平均標準偏差為78.0%,氨逃逸平均值為2.9ppm。

2)、空預器壓差

該廠2號機組于2016年12月完成超低排放改造,脫硝系統新增一層催化劑。2017年11月,2號機組氨耗量逐漸增大,空預器壓差也有上升的趨勢,2018年1月初,560MW工況條件下,A、B側空預器壓差分別上升至1.8KPa、2.5KPa。

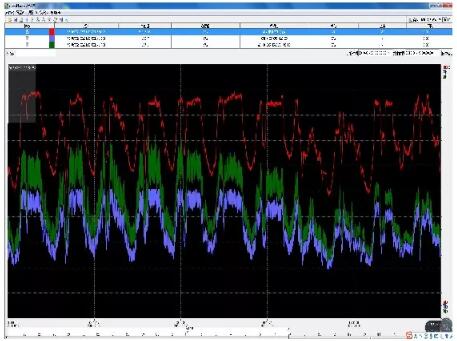

經噴氨優化調整后,空預器壓差變化如圖5所示。

圖5 空預器壓差變化(2018.01.08-2018.01.19)

從圖5可以看出(紅色代表機組負荷,藍色代表A側空預器壓差,綠色代表B側空預器壓差),通過噴氨優化調整試驗,使得氨逃逸濃度、空預器壓差得到明顯的降低,其中A側空預器壓差由1.8Kpa降至1.2Kpa,B側由 2.5Kpa降至 1.8Kpa(560MW負荷),有效解決了空預器壓差大的問題。

3)、倒掛

目前脫硝裝置運行中脫硝出口與總排口氮氧化物濃度存在偏差,SCR反應器出口NOx濃度均值較煙囪總排口NOx數值偏低10-15mg/m3,導致氮氧化物濃度產生 “倒掛”問題。

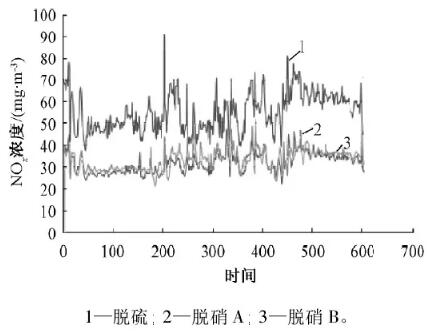

通過對比某一天脫硝以及脫硫CEMS在線數據,脫硝A、B側出口均值較脫硫出口低12mg/m3,如圖6所示。

圖6氮氧化物濃度分布曲線

3原因分析

1)、在線表計問題

電廠在脫硝反應器入口、出口以及總排口均安裝有CEMS在線測量儀表,便于對污染物排放的實時監控,氮氧化物采用抽取法單點連續測量,并根據O2含量折算成標況下數值。

通過標氣對各測點CEMS裝置進行校驗比對以及使用已校驗的便捷式煙氣測試儀(NOVA PLUS多功能煙氣分析儀)對CEMS裝置尾氣測量比對(差值為1-2mg/m3),排除CEMS在線儀表測量誤差造成的影響。

2)、脫硝出口截面NOX濃度分布均勻性差、測點布置問題

脫硝使用的催化通道橫截面積過大,無法達到NOx、氧均勻分布,無法將催化還原反應達到最大的結果。

根據上面脫硝出口NOx濃度分布數值可以看出,靠近煙道中心位置的NOx濃度較高,依次向兩側遞減,同時在同一測孔截面上不同深度的NOx濃度分布也不均勻,各測點不同深度的濃度值差異較大。

CEMS在線取樣點布置偏離煙道中心,且只有一個深度的測量值,代表性較差,在脫硝實際運行中煙氣流場不能做到完全分布均勻,只有單點測量的CEMS數值是造成脫硝出口NOx濃度較總排口低(即倒掛)的主要原因。

3)、運行控制方式

目前機組運行中的脫硝控制方式普遍采用脫硝出口NOx濃度為控制點來保證氮氧化物濃度排放達標,這種控制方式也會導致倒掛現象的產生。而且如果僅考慮SCR反應器出口濃度的變化,而忽略SCR反應器進口NOx濃度過高,一味將出口濃度設定偏低的話,有可能會超出催化劑的脫硝能力,容易造成噴氨過量、催化劑提前失效、空預器堵塞等。

4解決方法

1)、調整NOx出口測點位置,增加在線取樣點,接近煙道截面中心位置有利于測量準確,根據不同機組煙道截面位置不同,不能一概而論選擇定值進行在線取樣點的安裝。

2)、定期對脫硫、脫硝的進出口NOx濃度進行比對,結合試驗數據,掌握機組脫硝系統出口、總排口斷面的NOx濃度分布情況,及時調整在線測點的位置或者儀表。

3)通過噴氨優化調整試驗,修正SCR反應器出口NOx濃度值、改善NOx濃度分布均勻性,避免脫硝運行中煙氣流場的不均勻分布,導致在線采樣點的CEMS示值誤差。

4)綜合脫硝效率和脫硝出口NOx濃度值因素,合理調整機組脫硝裝置的運行控制。

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修