優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

摘要:全面介紹了水泥工業廢氣中粉塵、氮氧化物、二氧化硫三項主要指標及其超低排放的限值、技術路線可行性探討和指標實踐效果。主要參考燃煤鍋爐相關超低排放的路線和措施,利用新材料、新技術的不斷發展進步,結合水泥生產工藝及廢氣特性提出了兼顧水泥生產、節能降耗和超低排放的綜合實施新思路。

關鍵詞:水泥工業廢氣;除塵;脫硫;脫硝;超低排放

國家環境保護力度不斷加大,電力、鋼鐵、水泥、垃圾焚燒等工業的廢氣污染物排放控制標準日益嚴格,各行業實行廢氣超低排放勢在必行。

“超低排放”的概念是在火電廠燃煤鍋爐廢氣治理領域提出的,比照天然氣燃氣輪機組標準設計了排放限值,比目前GB13223-2011《火電廠大氣污染物排放標準》中規定的重點地區燃煤鍋爐特別排放限值更低。

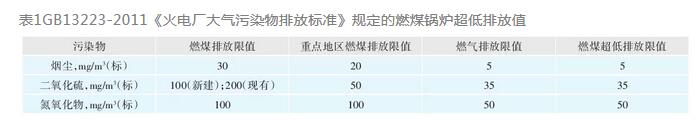

GB13223-2011《火電廠大氣污染物排放標準》確定的燃煤鍋爐超低排放值見表1。

目前火電行業絕大部分企業已經成功實現了廢氣超低排放,主要是煤電鍋爐運行中,綜合采用了多種污染物高效協同脫除技術,例如90%以上鍋爐采用SCR+電袋除塵器+石灰石膏濕法脫硫技術,實現了粉塵排放≤5mg/m3(標),NOx≤50mg/m3(標),SO2≤35mg/m3(標)。系統運行效果良好,說明技術是成熟可靠的,現行超低排放限值很可能上升為新的國家標準。水泥行業也必將全面實施。

1水泥窯廢氣排放現狀及超低排放指標設定

探討“超低排放”受到了環保業界、地方政府乃至國家的高度重視,是新環保標準修訂的基礎。在國家青山綠水的生態文明建設的新政策下,各行業環保都在進行“超低排放”的嘗試。從政府加強環境保護和人民追求美好生活的角度出發,這個限值肯定是越低越好,但應根據具體工業工藝過程的差異,研究最適合的環保實用技術措施,科學提出最合理的低限值。水泥生產主要污染物是粉塵、氮氧化物及二氧化硫,部分地區水泥廢氣中二氧化硫含量還相當高。現有的GB4915-2013《水泥工業大氣污染物排放標準》規定在重點地區主要指標為:粉塵排放≤20mg/m3(標),NOx≤320mg/m3(標),SO2≤100mg/m3(標)。對比電力行業排放標準,水泥行業標準相對寬松。

按照國家環保排放監測要求,所有水泥生產線主要排塵點,特別是窯頭、窯尾及生料磨,全部設置了廢氣排放在線監測,粉塵、氮氧化物、二氧化硫等有害物排放值實時傳送到當地及國家環保監測部門,限值一般按功能區和地方政府的規定執行。雖然地方政府的規定限值一般都低于國家標準限值,但實際上都沒能達到燃煤發電行業超低排放值,對氮氧化物和二氧化硫基本按照國家排放標準上限執行。

目前我國水泥生產線氮氧化物減排路線實施的都是低氮燃燒+SNCR脫硝技術,氮氧化物減排實際運行效果不穩定,而采用SNCR脫硝絕對不可能實現超低排放。二氧化硫減排是近幾年才開始實施的,有干法和濕法多種實施路線。水泥生產有害物減排技術一直存在路線之爭,也有多種技術路線實驗和應用,但都沒有形成共識,不像電力行業超低排放減排路線已經標準化。按照國家青山綠水的生態文明發展理念,我們應該按照更高的水泥超凈排放限值要求,研究和實施我們的水泥環保技術。對于含重金屬、氟化物及水泥協同處置危廢、污泥、垃圾等工藝的有機物、二惡英等本文不加討論,只對水泥前三項主要污染物的“超低排放”值提出討論指標。

水泥生產工藝復雜,廢氣氣體成分、性質也比燃煤鍋爐復雜,進一步降低水泥窯廢氣主要排放限值比燃煤鍋爐要復雜。表2提出了水泥窯超低排放的討論值和目標值兩組數字。水泥工藝與電力工藝不同,環保技術路線不同,所能達到的結果也不同,基于此進行分析,較合理的水泥超低排放限值應定在“討論值”。但我們努力的方向必須是實現“目標值”。

2現有干法水泥熟料生產線窯尾系統典型工藝簡介

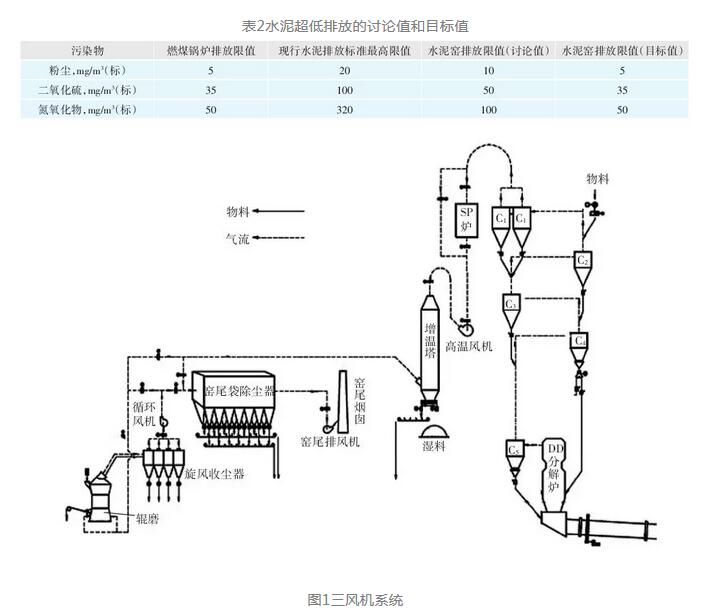

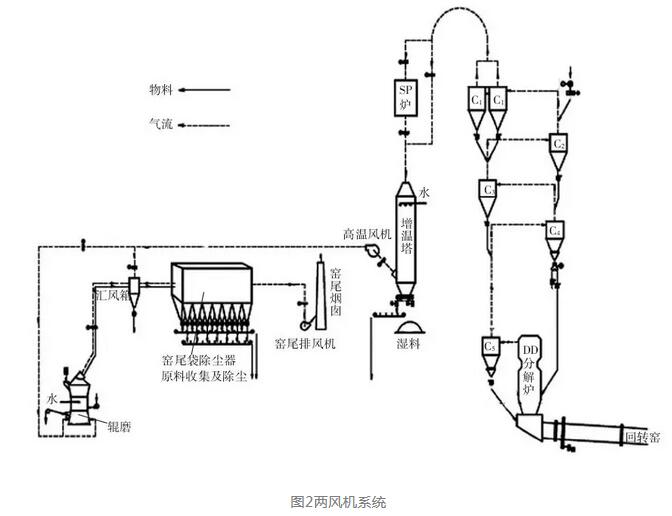

現有干法水泥熟料生產線窯尾系統工藝主要有兩種,即三風機系統和兩風機系統。圖1為輥磨系統組成的窯尾三風機系統典型工藝,圖2為兩風機系統工藝。

三風機系統,即窯尾高溫風機+窯尾廢氣風機+生料磨系統循環風機。雖然生料磨系統有多種配置方案,如球磨、輥磨、輥壓機+球磨、輥壓機+球磨及輥壓機終粉磨系統等,但對于窯尾風機配置基本一樣。三風機分工明確,系統負壓平衡較好,各設備承受負壓較低,易于操作,因此這種系統實際應用很多。

兩風機系統是三風機系統的簡化,生料磨采用輥磨時非常合適,它簡化了工藝,設備布局緊湊,投資低。但三風機變為兩風機系統后,系統設備負壓明顯提高,系統對設備漏風更為敏感,需要更嚴格管理。兩風機系統實際應用偏少,但在我國以海螺集團為代表的水泥生產線上卻有大量應用。實踐表明,生產管理得好時,兩風機系統會比三風機系統節能。

需要說明的是,我國上世紀80年代至2000年初新建的水泥生產線大多沒有余熱發電系統,后來改造增加余熱鍋爐的生產線很多,且當時窯尾廢氣除塵幾乎全是電除塵器,這些鍋爐更多的是與增濕塔串聯,也有受工藝布局限制采用了塔爐并聯。如果當初采用了袋除塵器或改為了袋除塵器,完全可以采用塔爐并聯工藝布局,當然就不符合以上所謂典型工藝系統。

我們介紹和分析目前水泥窯尾工藝系統,主要目的是為后續探討不同工藝系統超低排放的最佳技術路線,因為大多數水泥超低排放工程是對現有水泥工藝的改造。

3實現水泥生產廢氣超低排放三項指標的技術探討及實踐

3.1粉塵超低排放技術與實踐

粉塵治理在水泥工業領域一直是最受重視的,也是在所有工業廢氣治理中做得較好的,但目前超低排放實施效果也不盡如人意。高性能除塵器的研究是實現粉塵超低排放的關鍵,而評價除塵器性能先進性的指標主要有四項:更高的除塵效率、更低的設備阻力、更可靠穩定的設備性能和更低廉的運行維護成本。因此,如何降低水泥廢氣粉塵排放,我們主要進行了如下工作:

(1)確定高效除塵裝備技術路線

水泥窯尾廢氣處理系統都是按含生料磨烘干聯合操作廢氣考慮的,特點是工況參數常變,以典型的五級預熱器系統主設備串聯工藝為例,即圖1、2示意的工藝,至少可以產生如表3的工況參數。

可見諸多工況參數變化情況下,要實現超低排放,對同一臺除塵器必須考慮最惡劣的工況去計算定型和結構設計。

電除塵器和袋除塵器都可達到粉塵的超低排放的限值。但從除塵機理去分析,電除塵器是靠靜電吸附的機理除塵的,必須先給粉塵顆粒荷電,荷電效果不僅與電場電源設備相關,更與氣體的溫度、露點溫度、粉塵量相關,且是非線性相關,對溫度和露點溫度特別敏感。試驗和工程實踐都證明,窯尾廢氣的露點溫度在30℃左右時,塵粒幾乎無法荷電,電除塵效率極低,是增濕塔不能投運的事故狀態,達標排放幾乎無法實現,其他事故狀態,如極線斷、極板變形都會造成除塵效率下降。若要避免此類事故,我們就要加大成本投入,考慮足夠大的備用系數來達到可靠的性能,這就迫使我們在粉塵超低排放技術路線研究中不得不放棄終端除塵設備采用電除塵器。

袋式除塵器是治理大氣粉塵污染的高效除塵設備,最大優點是除塵效率高,過濾效率與氣體溫度、露點溫度在較寬的適應范圍內幾乎無關,與入口粉塵含量正相關,即粉塵含量越高除塵效率越高,出口排放基本恒定。不斷出現的高性能過濾材料,使其粉塵過濾效率在實驗室高達99.9999%,對氣體成分、溫度、露點溫度的適應范圍越來越廣,在實際應用中也能達到99.99%。現在的濾袋及除塵器結構技術完全可以做到粉塵排放濃度≤10mg/m3,甚至達到2mg/m3,這是袋式除塵器的過濾機理所決定的。

因此,我們確定了研發先進袋除塵器實現粉塵超低排放的技術方向。近10年來,在除塵清灰高效、過濾低阻、性能可靠方面我們做了大量的研究工作,也付諸了大量實踐,很多案例成果達到了粉塵的超低排放要求。

(2)袋除塵器結構性能研究

多年來,我們一直致力于大型袋除塵器裝備的開發研制,并取得了顯著的成果。早期,我們基于引進的富樂公司技術,開發了氣箱脈沖清灰系列袋除塵器和分室風機反吹清灰系列袋除塵器,并在水泥廠各排塵點成功應用。1998年,在北京水泥廠應用的窯尾大型高溫反吹清灰袋除塵器獲得了國家科技進步獎。但這種除塵器受結構和清灰方式所限,其過濾風速不能太高,造成設備體積相對龐大,投資很高,對于大規模(>4000t/d)水泥熟料生產線尤其如此。而氣箱脈沖袋除塵器雖然過濾風速可以提高,但不能實現長袋清灰,因此不適合大風量高溫廢氣的處理。

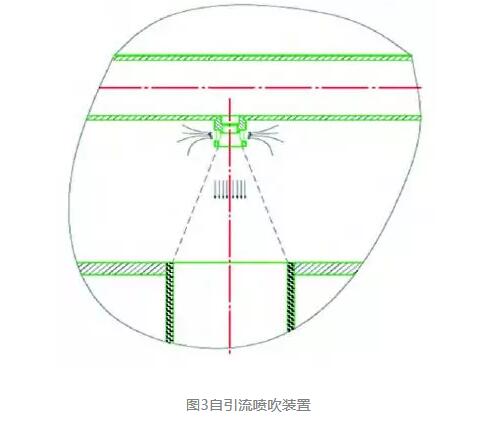

2001年,我們開始研究行噴脈沖清灰長袋袋收塵器。除塵器的新結構采用自引流脈沖噴吹裝置(非文氏管)(圖3)和長袋分排清灰,將袋長由3m加長到6m以上,基本解決了袋長限制。

2003年首次成功用于水泥生產線窯尾,此項技術獲得2005年天津市及國家建材聯合會科技進步二等獎,而后推廣應用到了幾乎所有新型干法水泥生產線。

2005年,結合琉璃河水泥廠窯尾電除塵器改造,我們開始推出凈氣室室內換袋結構的袋除塵器(圖4),大大降低了整機漏風率。

天瑞大連水泥廠有規模相同的兩條5000t/d水泥生產線,建設中分別采用兩臺不同換袋形式的窯尾袋除塵器。投入運行約一年后,從除塵效果(主要是破袋率不同引起)、運行阻力等方面,都顯示出內換袋型除塵器優于頂換袋型。我們特別測試對比了除塵器本體實際漏風率:普通結構的頂部換袋形式袋除塵器漏風率達12%,而室內換袋結構的袋除塵器漏風率只有2.3%。當然除塵器的漏風率高可能是因為檢修維護時人孔門未完全復位造成,致使窯尾廢氣風機電能消耗巨大。

還有就是除塵器漏風帶來的廢氣降溫,足以造成大面積本體結露和早期腐蝕。因此,我們對大型高溫或高負壓袋除塵器定型結構全部采用室內換袋,該結構每一個室只有一個面積比較小的側面人孔門,而且是雙層門。

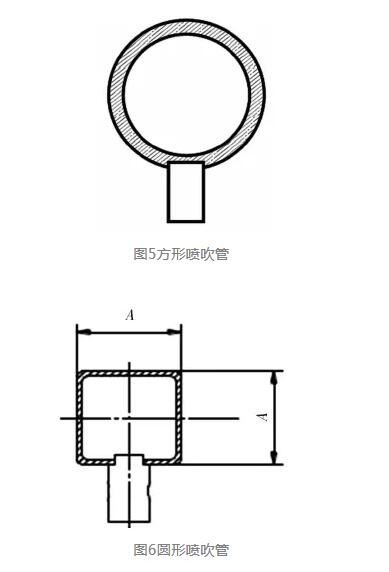

2007年,針對我們的非袋內文氏管或保護管噴吹結構,我們又將傳統的圓形噴吹管(圖5)改進為方形管(圖6),這就簡化了噴嘴接口處理,提高了噴嘴定位精度和與噴管中心線垂直度公差的精度。圖6的噴嘴明顯比圖5噴嘴的定位公差和垂直度公差更易控制,因此更適合專業加工工具的應用和提高產品加工效率。更重要的是,自此變更后再沒有出現噴嘴偏差造成的破袋案例。

(3)實現優秀袋除塵器開發設計的現代化設計手段

袋除塵器結構尺寸離散性很強,同規模生產線、同一應用點的袋除塵器都不盡相同,遠不及電除塵器規范化程度高。主要是缺乏統一技術標準,或說標準缺乏約束力,應用中產生多種結構系列產品,同一除塵器設計制造企業也需適應不同用戶和不同環境的要求,隨時變更結構設計。另外,國家環保標準不斷提高,除塵器更新改造工作很多,結構設計更是千差萬別,從某種意義上說袋除塵器屬于“非標”設計,這就造成了工作量巨大和除塵器實際應用性能的參差不齊。實現袋除塵器產品質量高、性能穩定和設計效率高,一定需要現代化的設計手段。

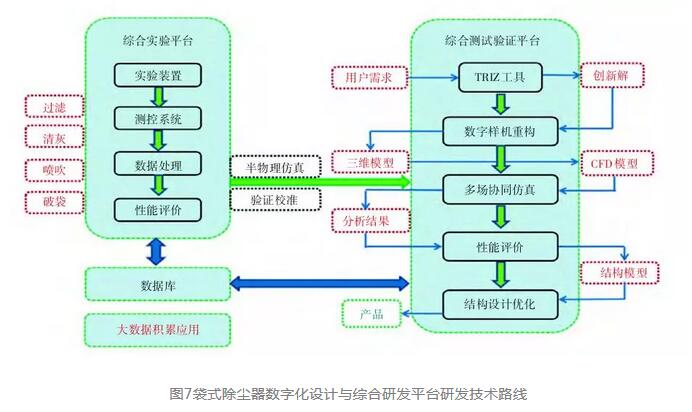

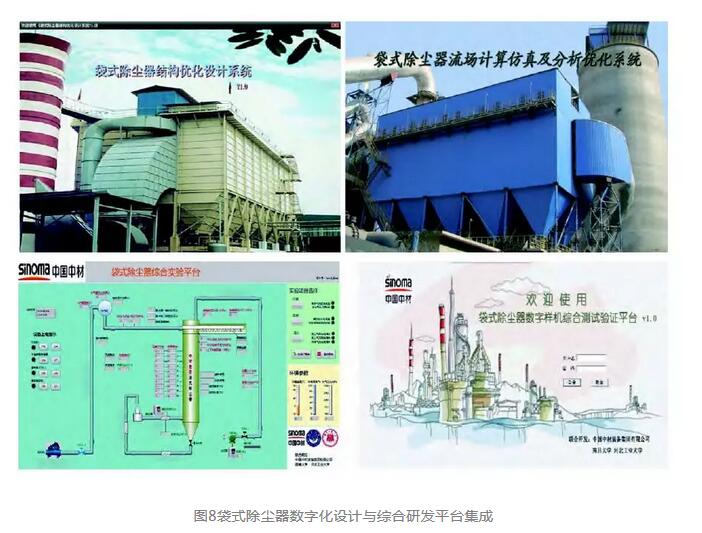

2008年初,我們開始了“袋式除塵器數字化設計與綜合研發平臺”的研發工作,歷時10年,針對袋除塵器產品創新研發的全過程,包括結構、流場、過濾、清灰過程,以數字化設計技術為基礎,創新研發手段,準確高效解決實際應用問題,不斷提升袋除塵器產品綜合性能指標,構建了袋式除塵器產品研發數據庫,分別開發了“袋式除塵器流場技術仿真分析優化系統”、“袋式除塵器結構優化設計系統”,建成了“袋式除塵器綜合測試平臺”、“袋式除塵器綜合驗證平臺”和袋式除塵器性能綜合實驗基地(圖7、8)。

研發平臺解決了袋式除塵器產品創新的行業共性關鍵技術,包括:基于國際先進的TRIZ的集成創新技術、多場仿真技術、產品快捷和定制優化技術、數字化樣機模型及重構技術、數字化仿真測試評價技術及組態化實驗驗證技術等,可實現開發袋式除塵器新產品變結構、新工藝、新型濾材等的綜合測試實驗。利用平臺,我們已經完成了不同基型的袋式除塵器分風、過濾及清灰等性能的數值模擬計算、數據分析、仿真測試及實驗驗證,獲取了復雜需求前端對應的數據規律。

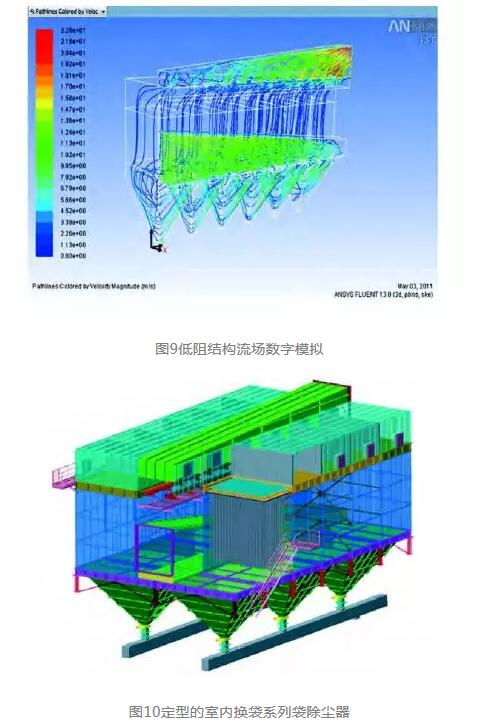

實際上,該綜合平臺是我們在生產過程中分段研發的。首先通過數字流場計算的模擬,確定了公司標準袋除塵器系列及多種非標改造的低阻結構(圖9、10)。

項目技術成果應用在公司袋除塵器設計的四大產品系列和幾百臺“電改袋”除塵器改造,大大縮短了產品設計周期,有效提升了袋除塵器的各項技術指標和工作可靠性,穩定達到低排放效果,設備平均運行阻力降低,節能環保效果明顯。圖11為幾個典型應用案例。

從檢測和監測結果可見,粉塵排放基本可以實現“超低排放”。

研發平臺應用于產品設計的同時,還應用于生產,快速解決了很多除塵器及系統的實際問題。袋除塵器運行早期出現破袋問題。破袋原因很多很復雜,有結構設計不合理問題,也有除塵器前后工藝接入的進出風管路不合理問題。利用該平臺,我們解決了許多早期破袋問題。例如,2009年金隅集團收購贊皇水泥一條未建設完成的2500t/d水泥生產線后,直接委托我們將窯尾電除塵器改為袋除塵器,我們按常規在短期內進行了改造。生產線剛開始投入運行時效果良好,但約3個月后出現排放超標。我們檢查發現,有3條破袋產生,且集中在后部一個室內,我們僅進行了封堵處理。

又運行1個月左右,出現了更嚴重的排放超標,濃煙滾滾。我們再進行檢查發現,又有十幾條濾袋破損,而且跟上次是同一個室,這次引起了我們的重視,尋找各種設計結構、產品質量問題,業主甚至直接請來知名專家,但都沒有找到實質問題。我們再次簡單處理后繼續生產,隨著運行時間的延長,問題沒有減輕的征兆,而且越來越嚴重,不得不停窯。

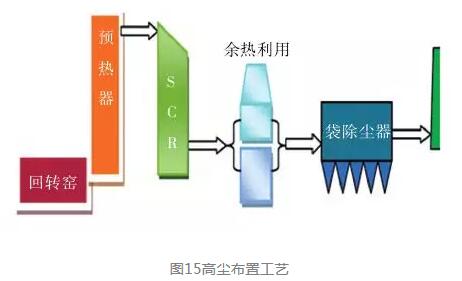

停窯后我們再檢查發現,破袋有50條以上,已經不止一個室,同側臨近的室也有破袋,破損嚴重的已經在離袋口100mm左右,出現環向1/2左右的橫斷口(圖12)。操作員打開廢氣風機后,我們在凈氣室內觀察,竟發現有些袋籠晃動很大,甚至懸浮起來有10°左右的來回轉動,據此判定是分風不均,此袋室斷面風速極高。分風不均應該與入風口偏于除塵器縱軸線約45°角(圖13)有關。為證實此判斷,我們啟用了正在研發的數字流場模擬系統,對包括入口風管在內的除塵系統進行實測設計3D建模,將風量等參數導入計算模型后發現,由于該系統是由非正規設計院設計,入口風管直徑只有?22000mm,風以36m/s的高速斜向沖入除塵器,造成了除塵器后段單側袋室風速過高(見圖14),與實際出現破袋的位置吻合。

我們通過數字流場模擬系統模擬產生了最優的解決辦法,即加粗進風管直徑到?28000mm,增加入口導流板。方案實施后,系統工作正常,再沒有出現破袋現象。

我們利用該數字技術平臺處理了很多類似案例,均取得了滿意的效果。2017年該綜合數字技術平臺通過建材聯合會組織的科技成果鑒定,結論為:項目成果整體達到國際先進水平。

3.2氮氧化物超低排放技術探討

GB4915-2013《水泥工業大氣污染物排放標準》要求現有和新建水泥企業的NOx排放限值由原來的800mg/m3(標)(NO2@10%O2,以下同)降到400mg/m3(標)(重點地區NOx排放限值為320mg/m3(標))。因此我國幾乎100%的水泥生產線都實施了低氮氧化物排放技術,包括低氮氧化物燃燒技術和廢氣SNCR脫硝技術,或單一SNCR脫硝技術,基本可以實現目前國家的排放標準。但SNCR脫硝需要滿足反應溫度的要求,溫度太高或太低都會影響氨和NOx的反應,對噴氨控制的要求很高,實際運行中都會有噴氨過量問題存在,致使能耗高、運行成本高,氨逃逸過量造成二次污染,最重要的問題是,它的脫硝效率一般為30%~60%,且不易穩定。

要想進一步提高脫硝效率,降低排放限值,靠目前實施的技術難以實現,而SCR脫硝效率可達到90%以上,實現水泥窯廢氣氮氧化物超低排放最可行的措施是采用SCR技術,因此國內外都在探討和實驗應用水泥SCR脫硝技術。國外有一些水泥生產線SCR運行案例,但未見其長期穩定運行且各項指標滿意、完全可推廣的技術案例報導,其主要原因是,水泥生產工藝的高效脫硝技術路線尚達不到煤電鍋爐脫硝技術的成熟度和可靠度。

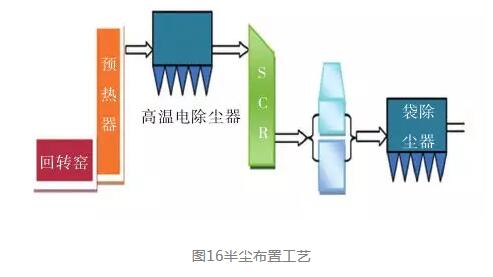

目前水泥生產工藝與催化劑使用溫度不適應問題突出,需要針對水泥生產工藝的特點,探索解決問題的新技術。下面提出我們的意見:目前SCR脫硝工藝方案一般分為高塵(HighDust)布置方案、半塵(Semi-Dust)布置方案和低塵(LowDust)布置方案。在煤電鍋爐系統成功實施的SCR脫硝工藝方案多為高塵布置方案,一般是在空氣預熱器前適合的溫度段將廢氣引出進行催化脫硝。這里的廢氣含塵量一般<20g/m3,且燃煤氣體成分較簡單穩定,只要在催化反應器中適當布置吹灰裝置,就可完全實現較長期的穩定催化脫硝作用。目前燃煤鍋爐在350℃左右應用釩鈦體系催化劑的SCR脫硝工程技術是成熟可靠的。

然而,水泥熟料生產系統窯尾廢氣成分復雜,在廢氣余熱利用前,適合催化劑活性的溫度段氣體含塵濃度一般是60~80g/m3,不能直接沿用煤電鍋爐廢氣的SCR脫硝工藝。為探討適合水泥窯尾廢氣的SCR脫硝技術,國內外都在兩個方向上開展了研究工作:其一是研發適合水泥熟料生產廢氣成分及現有水泥熟料生產工藝的低溫催化劑;其二就是調整水泥熟料現有生產工藝以適應現有成熟的廢氣SCR脫硝技術。本文主要針對常溫催化劑探討后者。

如果水泥熟料生產尾氣的SCR脫硝也按高塵、半塵和低塵方案來區分,一般是采用如下方案:

(1)水泥窯尾高塵SCR布置工藝

圖15為高塵SCR布置工藝,國外早期有此方案實施的報導。它是將催化反應器布置在預熱器C1旋風筒廢氣出口處,此處的溫度較高(約350℃),可以滿足常規SCR催化劑反應需要的溫度。但是該處的粉塵濃度可達60~80g/m3(標),對催化劑的沖刷磨損大,催化劑堵塞的風險也比較大,所以對清灰(吹灰)系統要求很高。另外,各種有害成分引起的催化劑中毒也會嚴重,甚至短期運行即失效,因此一直不被業界所接受。

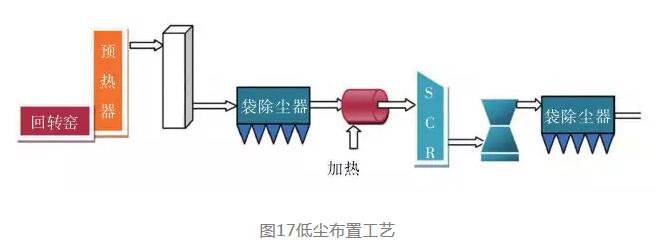

(2)水泥窯尾半塵SCR布置工藝

圖16為水泥廠SCR脫硝的半塵布置或中塵(MiddleDust)布置工藝,它需要在SCR反應器之前安裝高溫電除塵器。因為高溫電除塵器的除塵效率不能達到很高,所以出口含塵量仍然較高,特別是除塵器電場事故致使廢氣含塵量高不可避免,半塵布置方案也與高塵方案存在同樣問題。另外,通過高溫電除塵器的氣體溫度還會有所降低,也不利于常規催化劑高效運行。國內外實際應用的報導都同樣是不能穩定運行。

(3)水泥窯尾低塵SCR布置工藝

圖17為傳統的低塵布置工藝,采用傳統的高溫袋除塵器可以保證進入SCR反應器的廢氣含塵量極低,這樣粉塵對SCR催化劑的影響小。但由于傳統濾袋的耐溫限制,通常需要采用六級預熱器,或優先通過SP余熱鍋爐降溫,或采用增濕塔將預熱器出口廢氣溫度降低到≤280℃,并且不允許出現超溫事故。降溫除塵后,為了滿足氮氧化物最佳催化還原反應溫度,需要對煙氣進行再加熱,這無疑會使工藝復雜且有能源消耗。如果研發出有效可靠的低溫催化劑,無需對氣體再加熱,則是一個理想的選擇。

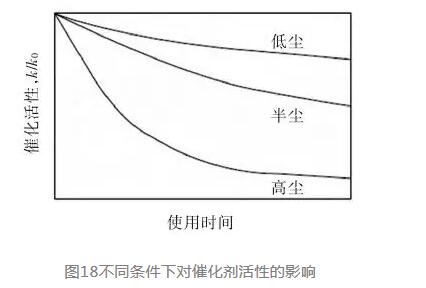

國外有關研究實驗結果給出了催化劑活性使用壽命與氣體含塵量的關系(見圖18)。由此可見,氣體含塵量高會大大縮短水泥SCR脫硝催化劑的使用壽命,水泥窯尾的高塵布置方案會更糟。

(4)水泥窯尾新型低塵SCR布置工藝

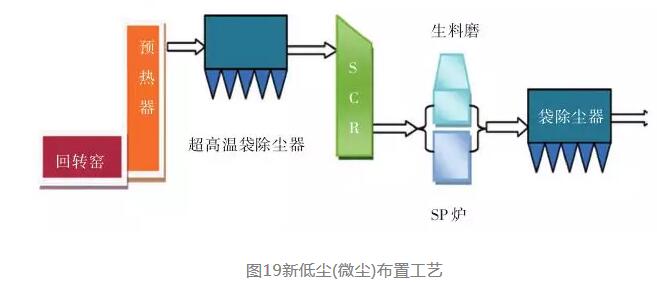

近年我國超高溫過濾材料的研發取得了長足的進步,金屬膜過濾材料、金屬纖維氈過濾材料以及陶瓷纖維過濾材料都已開始走向應用市場,依據材料配方的不同,它們承受的溫度可以達到300~1000℃。天津水泥工業設計研究院有限公司和中材裝備集團有限公司環保分公司與相關廠家合作分別對以上超高溫過濾材料進行了實驗室測試,過濾精度完全可以媲美現有常規纖維氈類以及PTFE覆膜類各種濾料,過濾阻力不高于常規濾料,在較高的過濾風速下易于清灰。我們提出的水泥窯尾SCR新型低塵布置工藝見圖19。

由我們實驗室采用超高溫濾袋測試所得到的粉塵排放數據可見,無論測試的除塵器樣機入口粉塵量怎樣變化,其出口粉塵排放量完全可以達到<5mg/m3(標)。我們可以相信,以上工藝布置是解決水泥生產氮氧化物超低排放的最佳方案之一,它既可以保持常規催化劑最適宜的脫硝催化溫度,又可以保持持久的催化活性。

值得注意的是,水泥廢氣中有害元素含量遠遠高于燃煤鍋爐廢氣,例如窯灰中鉈(Ti)含量一般可達到5~8mg/kg。國外有研究表明,廢氣中的鉈會致使催化劑中毒,而且鉈主要富集在微細粉塵中。而我們提出的新型低塵布置方案,在催化反應器前完全實現了超低粉塵含量,相信能很好地解決鉈中毒問題。

目前已經有研究成果將超高溫過濾與催化劑結合,這將簡化SCR脫硝工藝,提高催化效率,其中以陶瓷纖維過濾材料與催化劑復合產品技術較為超前,我們應給予重視和研究。

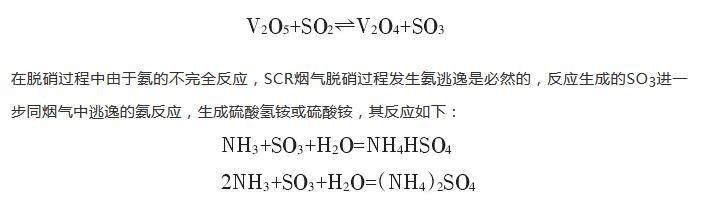

部分地區水泥原、燃料含硫量較高,在預熱器前級SO2已經釋放到廢氣中,我們也不得不考慮高SO2廢氣含量對SCR脫硝及整個工藝系統的影響。SCR脫硝應用在很大程度上受到煙氣中SO2含量的制約,SO2含量越高,操作時的煙氣溫度要求也就越高,否則就會因為硫酸氫銨+粉塵的沉積過多而堵塞蜂窩催化劑的開口部或后續設備(余熱鍋爐或除塵器)。

由于煙氣中存在SO2等氣體,催化劑中的活性成分釩盡管是選擇催化降解NOx的,但也會對SO2的氧化起到一定的催化作用,SO2的氧化率隨活性組分V2O5含量的增加而上升,其反應式如下:

硫酸氫銨的露點為147℃,在通常運行溫度下,以液體形式在物體表面聚集或以液滴形式分散于煙氣中。液態的硫酸氫銨是一種粘性很強的物質,在煙氣中會粘附飛灰。當溫度繼續升高至250℃以上,硫酸氫銨會由液態轉化為氣態。

而氨逃逸會隨運行時間發生變化,氨逃逸率主要取決于注入氨流量分布均勻情況和設定的NH3/NOx摩爾比。

含硫廢氣實施SCR脫硝,為避免硫酸氫銨結露,我們必須要:

(1)提高SCR反應溫度,盡量保證后續余熱鍋爐出口溫度在250℃左右,廢氣余熱隨后再用于烘干原料。如果需要降低余熱鍋爐出口溫度,要對鍋爐后段爐膛表面進行處理,以便于清理結皮,同時要設置高壓水沖洗裝置,定期清理硫酸氫銨結皮。

硫酸氫銨結露對于后續除塵器的影響很復雜。如果出余熱鍋爐廢氣用于原料烘干,硫酸氫銨會被原料稀釋,一般不會糊袋。但窯系統與原料烘干磨的運轉是不同步的,當停磨時,結露的硫酸氫銨就會使除塵器糊袋,阻力持續升高,致使系統不能通風。這就要求出袋除塵器氣體溫度>250℃,否則,一旦糊袋很難處理。

(2)盡量減少氨的逃逸。脫硝設備結構設計前應進行流場數字模擬分析,以使氣體流場分布均勻,操作要控制好NH3/NOx摩爾比;不建議在SCR催化前采用SNCR或氨法脫硫(包括復合脫硫的水劑注入),以免氨逃逸過量。

(3)盡量在無塵工況下實施SCR脫硝。這就是我們提出的在高溫段實現超低粉塵工況非常必要。

針對以上技術及產品,天津院環保公司已經開始小規模工業應用實驗,待實驗結果達到預期后,將在水泥生產線中推廣應用,實現水泥窯廢氣氮氧化物的超低排放。

3.3二氧化硫超低排放技術與實踐

石灰石是生產水泥的主要原材料,大多數水泥廠使用的石灰石含硫量很低,一般不會造成SO2超標排放,但確有部分地區石灰石含硫量很高。隨著品位的降低以及石灰石地域的限制,低鈣高硫石灰石大量應用,原料預熱初期SO2就已產生,加上采用高硫煤或高硫石油焦等燃料,超出了燒成過程中的固硫量,造成水泥窯煙氣中SO2排放濃度嚴重超標。解決水泥生產中硫的超低排放問題是許多SO2排放超標工廠的重要課題。

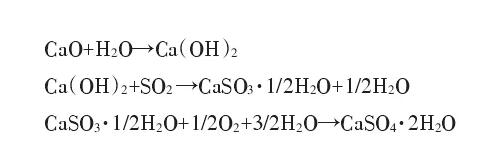

煙氣脫硫的基本原理是酸堿中和反應。煙氣中的二氧化硫是酸性物質,通過與堿性物質發生反應,生成亞硫酸鹽或硫酸鹽,從而將煙氣中的二氧化硫脫除。最常用的堿性物質是石灰石、生石灰和熟石灰,也可用氨等其他堿性物質。一般分為濕法煙氣脫硫技術和干法煙氣脫硫技術(含半干法煙氣脫硫技術)兩類。

濕法煙氣脫硫技術是指吸收劑為液體或漿液,反應生成物呈漿液態。由于是氣液反應,所以反應快,效率高,脫硫劑利用率高。石灰石—石膏法煙氣脫硫技術最為常用,該技術以石灰石漿液為脫硫劑,在吸收塔內對煙氣進行噴淋洗滌,與煙氣中的二氧化硫反應生成亞硫酸鈣,同時向吸收塔的漿液中鼓入空氣,強制使亞硫酸鈣轉化為硫酸鈣,脫硫劑的副產品為石膏。該系統包括脫硫劑漿液制備系統、吸收塔脫硫系統、煙氣換熱系統、石膏脫水和廢水處理系統。石灰石價格便宜,易于運輸和保存,已成為濕法煙氣脫硫工藝中的主要脫硫劑。石灰石—石膏法煙氣脫硫效率高(≥95%,不計成本可達100%),工作可靠性高,是濕法煙氣脫硫工藝的優先選擇。但該法易造成設備堵塞和后續煙道腐蝕,脫硫廢水還需處理。

干法(半干法)脫硫是將脫硫粉劑投入爐中或摻入燒成原料中進行固硫或脫硫反應的工藝,干法脫硫后的產品呈干燥狀態。由于這種化學反應在干態(無水)很難發生,需要反應系統有水或人為干預這一反應過程才能實現。前者如需加水工藝自然屬于半干法,后者是國際上還在研究試驗中的電子束照射法(EBA)及等離子體化學法(PPCP)脫硝脫硫技術等,但實驗中吸收劑都用氨,屬于大幅度提高脫硝脫硫反應效率技術,目前還不夠成熟,存在運行費用高和運行不穩定等諸多問題,尚不能大規模工業應用。

關于(半)干法脫硫有許多技術種類:例如爐內噴鈣尾部增濕法(LIFAC);脫硫劑料漿噴霧干燥法和基于循環技術的CFB工藝、ALSTOM公司的NID技術等。他們的基本原理都是利用CaO粉或熟石灰粉Ca(OH)2吸收煙氣中的SO2,反應式為:

對于水泥窯尾廢氣干法脫硫目前還有一種方案—復合脫硫技術:該復合脫硫技術中脫硫粉劑采用鈣基加催化劑配方,在預熱器的尾端風管還要配合噴水劑,增加了鈣基反應活性,產生的硫酸鹽隨生料入窯鍛燒成水泥熟料,所謂以“固硫”為主,控制好則可以達到較高的脫硫效率。

與濕法脫硫工藝相比較,干法(半干法)脫硫工藝產生的脫硫灰成分比較復雜,高硫高鈣且CaSO3·1/2H2O比例較高,因而表現出不同的物化特性,在燒成的過程會造成水泥熟料物化性能的波動。同時因水泥干法脫硫劑成本較高,人們對干法脫硫工藝多持審慎態度。

如上所述,濕法脫硫雖然是第一代(70年代)脫硫技術,但更適用于水泥工業脫硫。理由如下:

(1)石灰—石膏濕法脫硫技術最成熟可靠,脫硫效率高,是實現水泥窯廢氣SO2超低排放的最好選擇,特別適合硫含量高的水泥窯廢氣。

(2)由于石灰粉是水泥生產的原料,取生料或窯尾回灰作為脫硫劑,經濟又方便。

(3)脫硫副產品二水石膏完全可以用作水泥添加劑,沒有廢料產生。

我們近期完成投運了多項水泥窯石灰—石膏濕法脫硫技改工程,如大冶尖峰水泥(見圖20)、馬來西亞馬口水泥、中材云浮、亨達水泥廠等,完全實現了SO2超低排放,其中尖峰水泥在初始SO2含量2500mg/m3(標)情況下,出口SO2含量<35mg/m3(標)(塵含量<10mg/m3(標)),充分說明了水泥窯石灰—石膏濕法脫硫是實現超低排放的理想措施。

4 綜合實施水泥窯廢氣超低排放的新探討

面論述了工業廢氣超低排放技術及其在水泥工業廢氣中粉塵、氮氧化物、二氧化硫等單項減排技術的研究與部分實踐,使我們相信,在水泥生產工藝中植入高溫除塵+SCR催化器,原窯尾及生料磨除塵器不變,能解決生料磨后廢氣除塵排放。如果水泥窯廢氣二氧化硫超標,生料磨袋除塵器后增設石灰—石膏濕法脫硫,理論上是完全可以實現超低排放的。

近年來我國新材料技術發展很快,比如超高溫過濾材料,陶瓷纖維過濾材料,金屬纖維氈、金屬間化合物多孔材料及膜材料(可適應氣體溫度300~800℃),甚至實現完美附著脫硝催化劑的超高溫過濾材料(可適應氣體溫度300~500℃)等紛紛涌現,這就為我們實施新的工藝新的技術去實現廢氣超低排放提供了可能。

新型干法水泥窯尾五級預熱器出一級旋風筒C1的廢氣溫度一般是320~350℃,而SCR技術的常規催化劑催化窗口90%以上為中高溫(280~400℃),這個溫度區間適合采用SCR脫硝技術。如果解決了催化劑的磨損和中毒問題,按照前面脫硝部分的技術分析,在C1旋風筒后增設高溫除塵器+中高溫催化劑的低塵(<10mg/m3(標))布置方案,是實現氮氧化物超低排放的一個不錯選擇。

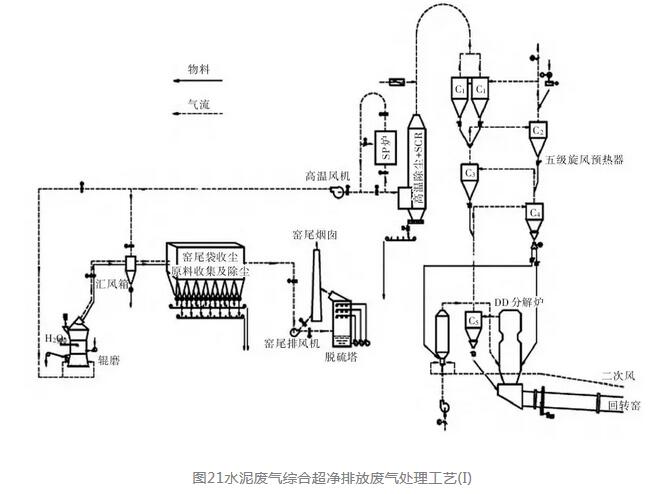

問題是怎樣才能實施呢?特別是現有窯尾系統的改造布置困難更大。通過研究探討我們認為,實際生產線中有兩個地方是可以布置的:一是增濕塔改造為高溫除塵+催化反應器(圖21)。這種改造更適合兩風機系統,因為一般兩風機系統增濕塔距離預熱器很近,改造管路較少較短,熱損失小,只需將SP爐串聯到塔(高溫除塵+催化反應器)后即可。

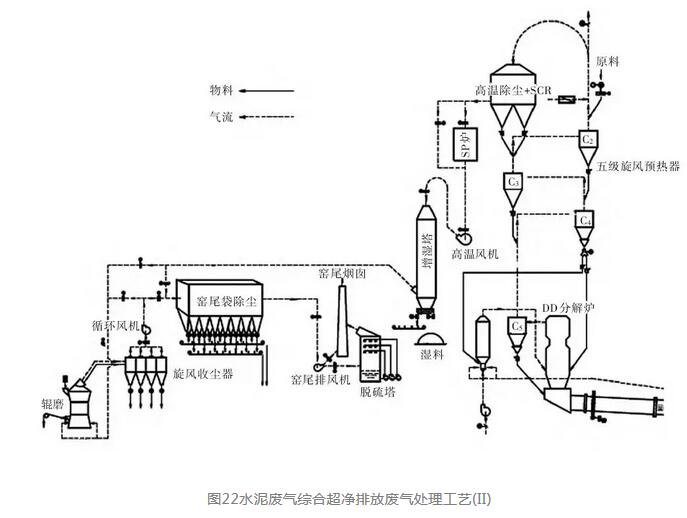

二是將C1旋風筒改為高溫除塵器+催化反應器(圖22)。這種改造直接改變了生產工藝,但C1旋風筒的主要功能是高效除塵,而用高溫過濾材料開發出的高溫高效低阻的除塵器可以完美替代C1旋風筒功能,C2-C1風管的換熱功能也不受影響。設計高溫除塵器及SCR催化反應器的阻力不高于C1旋風筒的阻力,廢氣接觸催化劑的溫度還能有所提高,理論上這絕對是一個完美的水泥超低排放解決方案。方案適合三風機系統,也適合兩風機系統,更適合高硫煙氣的脫硝。

這種方案還會帶給我們額外的收益:

(1)后續SP爐無粉塵磨損;

(2)換熱效率高;

(3)由于是雙除塵系統,最終粉塵的超低排放更可靠。

此方案我們正在進行工業中試,待有滿意的結果后,正式推向工業應用,以真正實現水泥工業廢氣超低排放。

5結語

泥工業廢氣超低排放解決方案還有多種,例如低溫催化劑脫硝方案、干法脫硫劑固硫方案等。但相信本文探討的方案,在水泥生產工藝中植入高溫除塵+SCR催化器,保留原窯尾及生料磨除塵器,如果水泥廢氣二氧化硫超標,生料磨袋除塵器后增設石灰—石膏濕法脫硫,是現在實現水泥窯廢氣超低排放的最好的技術路線。

山東新澤儀器有限公司主要致力于環境監測儀器及工業過程氣體分析系統的研發、生產、銷售和代理,新澤人一直在努力的做到,選擇我們就是選擇了優質產品和優質服務,我們做到的不僅僅是你們能看到的,希望我們提供的氣體檢測儀、煙氣在線監測系統、氨逃逸分析儀、磨煤機CO分析系統等都能給您帶來不一樣的使用感受。歡迎來電咨詢探討交流。lm

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修