摘要:以石油焦為燃料的玻璃熔窯煙氣治理設(shè)施經(jīng)常發(fā)生腐蝕、堵塞等問題,難以穩(wěn)定運行。分析了灰-硫比(D/S)、特殊粉塵、硫酸氫銨(ABS)-灰比(ABS/D)等因素的影響,探討解決方案。

玻璃熔窯通常采用天然氣或重油為燃料,隨著能源價格的提升,為降低生產(chǎn)成本,國內(nèi)玻璃企業(yè)也開始逐步采用石油焦作為替代燃料。

石油焦是延遲焦化裝置的原油在高溫下裂解生產(chǎn)輕質(zhì)油品時的副產(chǎn)物,碳含量占90% 左右,具有熱值高、灰分極低(一般僅為0.1%~0.3%)等特點,適合用作玻璃窯的燃料。

然而,與天然氣和重油相比,燃用石油焦的玻璃熔窯煙氣成分更為特殊和復(fù)雜,給煙氣污染物的治理帶來新的挑戰(zhàn)。國家環(huán)保部在2017年6月13日發(fā)布的《平板玻璃工業(yè)大氣污染物排放標(biāo)準(zhǔn)》(GB 26453-2011)修改單(征求意見稿)編制說明中也指出:燃用石油焦企業(yè)環(huán)保設(shè)施難以穩(wěn)定運行,排放容易超標(biāo)。

1 玻璃熔窯煙氣特點

玻璃熔窯中,原料在約1500℃ 的高溫下熔化形成玻璃液,分解產(chǎn)生的污染物隨煙排出,排出熔窯的煙氣溫度通常在400℃以上。

玻璃熔窯煙氣中的污染物主要為粉塵、SOx和NOx,來自于熔窯中燃料燃燒以及玻璃原料高溫熔化過程的揮發(fā)和釋放。同時,由于玻璃熔窯的換火燃燒工況,使得上述污染物的濃度會大范圍波動。

(1)粉塵

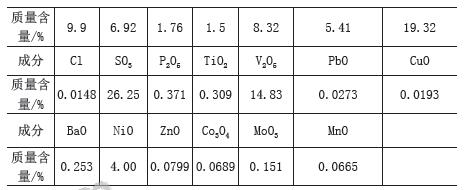

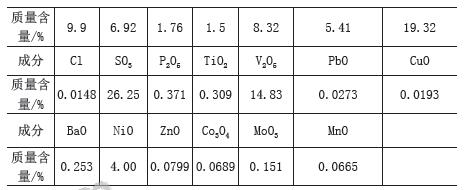

玻璃熔窯排放煙氣的粉塵有以下幾個特點:① 濃度低(1 0 0~8 0 0 m g / N m 3):燃用天然氣時,粉塵主要來源于原料的高溫分解產(chǎn)物,濃度一般低于200mg/Nm3;燃燒石油焦時,除原料分解外,粉塵還來源于石油焦中的灰分,但濃度一般也不超過800mg/Nm3。②粒徑小(<2μm,平均粒徑0.7μm)、表面能大、黏附性強。③成分復(fù)雜,以Na2SO4 鹽為主,燃用石油焦時,還含有V2O5等催化成分,表1為某燃用石油焦的玻璃熔窯煙氣粉塵成分檢測數(shù)據(jù)。

(2) SOx

來源于燃料和玻璃原料中的S,當(dāng)燃用天然氣時,SO2濃度一般在6 0 0mg/ Nm 3 以下;當(dāng)燃用石油焦時,根據(jù)石油焦含硫量的不同,SO2濃度通常可以達到20 0 0~6 0 0 0 mg/Nm3或以上,同時由于玻璃窯燃燒溫度高、空氣過剩系數(shù)高、且石油焦中含有催化劑成分,有利于提高SO2 向SO3 轉(zhuǎn)換的比例,煙氣SOx 中SO3占比較高,通常可達3%~5%。

(3) NOx

玻璃熔窯排放煙氣的NOX 以熱力型為主,由于玻璃窯內(nèi)煙氣溫度高達約1500℃,產(chǎn)生的NOx濃度達到2000mg/Nm3 以上,最高可高達接近3000mg/Nm3。與燃煤鍋爐相比,玻璃窯的單位體積煙氣NOx 脫除量可達2~3倍。

2 影響因素分析

目前,玻璃熔窯煙氣一般都配有余熱鍋爐進行熱量回收利用,污染物的排放控制則通常采用“高溫靜電除塵器+SCR 脫硝+ 濕法脫硫”或“高溫靜電除塵器+SCR 脫硝+ 半干法脫硫+ 布袋除塵”的技術(shù)路線。

以石油焦為燃料時,煙氣治理設(shè)施及余熱鍋爐運行的主要問題是堵塞和腐蝕,從而造成整套系統(tǒng)連續(xù)穩(wěn)定運行困難。

(1)灰- 硫比(D/S)

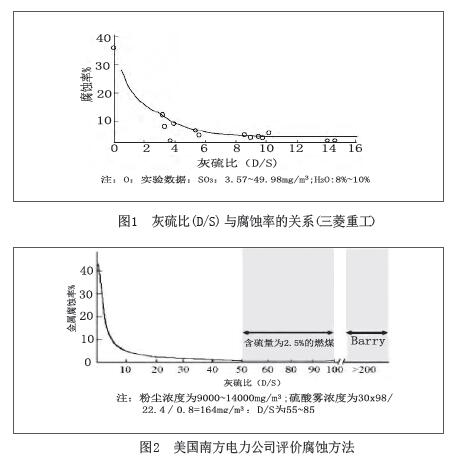

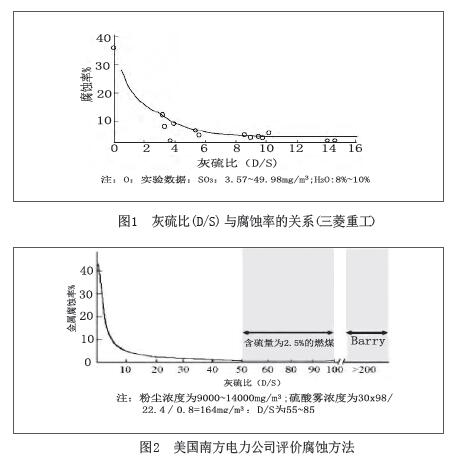

灰- 硫比為煙氣中粉塵與SO3 質(zhì)量濃度的比值,是電力燃煤評價煙氣腐蝕性的重要參數(shù):日本三菱重工的試驗研究(圖1)表明,當(dāng)D/S >10 時,腐蝕率大幅度降低;美國南方電力的試驗結(jié)果(圖2) 顯示,含S 量為2. 5% 時,D/S >50 可避免腐蝕。

高的D/S 比能夠降低腐蝕性的原因在于:煙氣中的SO3 極易與水蒸汽結(jié)合形成H2SO4,因此在煙氣中SO3以氣態(tài)SO3 和硫酸霧的形式存在,形成SO3-H2O-H2SO4 共存的混合體系。其中,SO3與水蒸汽反應(yīng)生成硫酸霧后,吸附于煙氣粉塵中的堿性物質(zhì)表面并發(fā)生反應(yīng)生成硫酸鹽,能夠降低煙氣SO3 的含量和煙氣酸露點,從而降低SO3 的酸腐蝕。

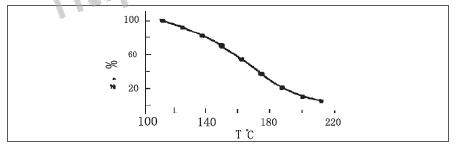

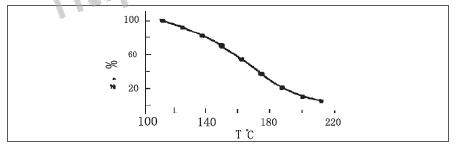

氣態(tài)SO3轉(zhuǎn)變?yōu)榱蛩犰F的份額與煙溫有關(guān),其關(guān)系如圖3所示。

玻璃熔窯煙氣粉塵濃度極低,燃用石油焦時粉塵濃度一般最高也不超過800mg/Nm3;同時,由于石油焦中的催化劑成分以及玻璃熔窯內(nèi)的高溫和高空氣過剩系數(shù),煙氣中SO3 濃度較高,以SO2濃度3000mg/Nm3為例,SO3 濃度可以達到150mg/Nm3 甚至更高。玻璃熔窯的這種低塵、高硫工況,使得煙氣中D/S 僅為個位數(shù),煙氣酸露點溫度高、極大加劇了煙氣SO3對系統(tǒng)酸腐蝕的風(fēng)險。

灰- 硫比低、煙氣酸露點溫度高,玻璃窯煙氣中SO3容易造成酸腐蝕,是燃用石油焦玻璃窯煙氣治理設(shè)施和余熱鍋爐難以穩(wěn)定運行的因素之一。

(2)特殊粉塵

由表1可知,燃用石油焦的玻璃熔窯煙氣中粉塵以Na2SO4(來自于玻璃熔化原料)為主,其中Na2SO4容易與煙氣中的SO3結(jié)合生成焦硫酸鈉(N a 2 S 2 O 7),雖然降低了煙氣中的SO3 濃度和酸露點、降低了SO3 酸腐蝕風(fēng)險,但焦硫酸鈉是一種高黏性、高腐蝕性的物質(zhì),加劇了煙氣粉塵對系統(tǒng)腐蝕及堵塞的風(fēng)險,從而影響穩(wěn)定運行。

(3)硫酸氫銨- 灰比(ABS/D)

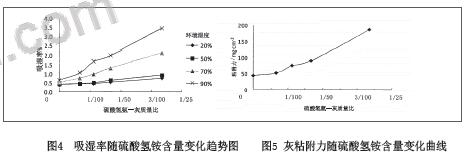

以NH3為還原劑、采用SCR 催化劑脫硝,不可避免存在氨逃逸,逃逸的氨會與煙氣中SO3 結(jié)合生成硫酸氫銨(A B S)。ABS具有粘性,易于吸附煙氣中的飛灰,同時,ABS 本身對低碳鋼和低合金鋼具有電化學(xué)反應(yīng)腐蝕性,從而造成SCR 催化劑阻塞和腐蝕SCR 的下游裝置。

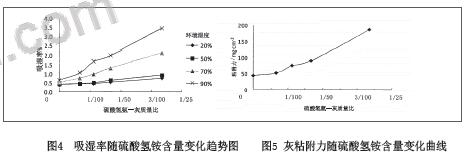

SCR脫硝氨逃逸引起的腐蝕、堵塞等問題,與煙氣中的飛灰有密切關(guān)系:當(dāng)硫酸氫銨與飛灰的質(zhì)量比為1/150 和1/30時,與不含硫酸氫銨的飛灰相比,吸濕率分別增加11%~63% 和90%~437%、粘附力則分別增加了1.2倍和4.27倍(飛灰吸濕率、粘附力與硫酸氫銨- 灰質(zhì)量比的關(guān)系分別如圖4、5所示)。由此可見,硫酸氫銨- 灰比越高,腐蝕和堵塞的風(fēng)險越大。

玻璃窯煙氣粉塵中以Na 等堿金屬為主,容易造成SCR 催化劑化學(xué)中毒使其脫硝性能降低。同時,與燃煤煙氣相比, 玻璃窯的單位體積煙氣NOx 脫除量可達2~3 倍以上。這些使得玻璃窯煙氣SCR 脫硝的氨逃逸要遠(yuǎn)高于燃煤煙氣,正常可達到10ppm,從而生成的硫酸氫銨濃度也更高(以1 0 p p m 換算的硫酸氫銨濃度約為5 5 m g / N m 3)。

玻璃窯煙氣采用SCR 脫硝,由于煙氣中粉塵濃度很低(燃用石油焦時最高也不超過800mg/Nm3),煙氣中的硫酸氫銨-灰比極高(>1/15,遠(yuǎn)大于燃煤煙氣的<1/100),極大增加了硫酸氫銨堵塞和腐蝕系統(tǒng)的風(fēng)險,影響穩(wěn)定運行。

3 可行性方案分析

從以上分析可知,灰- 硫比低、特殊粉塵、硫酸氫銨- 灰比高是加劇燃用石油焦玻璃窯煙氣治理設(shè)施和余熱鍋爐堵塞和腐蝕、從而影響穩(wěn)定運行的三大因素。消除SO3、粉塵和氨逃逸的影響,可以有效解決堵塞、腐蝕問題,從而提高煙氣治理設(shè)施和余熱鍋爐的運行穩(wěn)定性和可靠性。

目前常規(guī)技術(shù)路線中采用的高溫ESP,可以降低粉塵濃度、減少SCR 催化劑Na 鹽化學(xué)中毒的風(fēng)險,從一定程度上降低了粉塵的影響。但玻璃熔窯燃用石油焦時,煙氣中SO3濃度高,粉塵濃度的降低也降低了灰- 硫比低、提高了硫酸氫銨- 灰比,從另一方面一定程度地加劇了腐蝕和堵塞。灰- 硫比、特殊粉塵、硫酸氫銨- 灰比這三個因素相互影響,需要同時重視降低煙氣中的SO3和氨逃逸,才能進一步減輕腐蝕和堵塞、提高運行穩(wěn)定性。

4 結(jié)論

玻璃熔窯燃用石油焦,為企業(yè)降低了生產(chǎn)成本,但玻璃熔窯煙氣灰- 硫比低、特殊粉塵、硫酸氫銨- 灰比高的特點,也大幅增加了煙氣污染物治理的難度。目前,污染物排放控制通常采用的“高溫靜電除塵器+SCR 脫硝+ 濕法脫硫”或“高溫靜電除塵器+SCR 脫硝+ 半干法脫硫+ 布袋除塵”技術(shù)路線,雖然其中的高溫ESP 降低了特殊粉塵的不利影響,但該技術(shù)路線沒有綜合考慮SO3 和氨逃逸與粉塵的協(xié)同效應(yīng),從另一方面加劇了灰- 硫比、硫酸氫銨- 灰比對系統(tǒng)的不利影響。

重視并采取技術(shù)措施降低煙氣中SO3 和氨逃逸,可以使玻璃窯的煙氣治理設(shè)施在燃用石油焦時達到與燃用天然氣同樣的穩(wěn)定性和排放水平。

煙氣在線監(jiān)測系統(tǒng)廠家分析影響燃用石油焦玻璃熔窯煙氣治理設(shè)施穩(wěn)定運行的因素分析

lm

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

售后服務(wù)后續(xù)維護,持續(xù)跟進,終身維修

售后服務(wù)后續(xù)維護,持續(xù)跟進,終身維修

當(dāng)前位置:

當(dāng)前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線