選擇性催化還原(SCR)技術(shù)具有高選擇性、高穩(wěn)定性、高脫硝率等特點,是目前最廣泛使用的煙氣脫硝技術(shù),催化劑是SCR煙氣脫硝技術(shù)的核心,也是影響整個 SCR 系統(tǒng)脫硝效果和經(jīng)濟性的主要因素。目前SCR脫硝催化劑一般是以V2O5為活性成分、WO3(或MoO3)為助劑、TiO2為載體的V2O5-WO3(MoO3)/TiO2催化劑。煙氣中堿金屬(K、Na)和堿土金屬(Ca、Mg)對SCR 催化劑存在兩個方面的不利影響:(1)可產(chǎn)生化學(xué)毒化作用,最終導(dǎo)致脫硝催化劑的失活。(2)堿或者堿土金屬鹽類在較低溫度情況下(100-280℃),與水發(fā)生協(xié)同作用,容易粘附和板結(jié)在催化劑表面,造成脫硝催化劑的堵塞和板結(jié)。本文針對堿(土)金屬對催化劑毒性和堵塞機理,根據(jù)不同行業(yè)的煙氣特點和脫硝工藝,評估SCR脫硝催化劑堿金屬中毒和堵塞的風(fēng)險性,對今后的脫硝催化劑的正確選型提供一定的參考及借鑒意義。

1脫硝催化劑的堿中毒和抗堵性

1.1堿(土)金屬中毒機理

1.1.1堿金屬(K、Na)

對催化劑作用最嚴(yán)重的為 K、Na 兩種堿金屬,而其在煙塵中的存在形式中又以金屬氯鹽和氧化物的中毒效果最為嚴(yán)重。金屬氯鹽KCl可使釩基催化劑化學(xué)中毒,其機制主要是K 在V 或W 的Brønsted酸位點形成V( W) -O-K 鍵,導(dǎo)致Brønsted酸位點減少,影響NH3的吸附活化,此外,KCl可使釩基催化劑燒結(jié)從而導(dǎo)致催化劑活性下降。

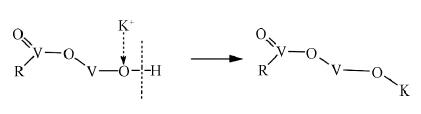

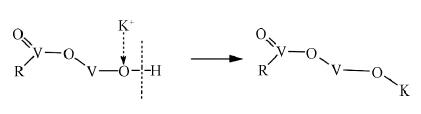

堿金屬氧化物K2O堿性比金屬氯鹽強,其毒化作用強于金屬氯鹽。研究指出,釩基催化劑K2O中毒機理見圖1,K2O與SCR 催化劑表面的活性位點Brønsted酸位( V-OH) 發(fā)生反應(yīng),生成V-OK,削弱了催化劑表面Brønsted酸位的酸性,使催化劑吸附NH3能力下降,抑制SCR 反應(yīng)活性中間體NH4+的生產(chǎn),催化活性隨之下降。研究發(fā)現(xiàn)當(dāng)K2O負(fù)載量> 1% 時催化劑完全失活。

圖1 SCR催化劑堿金屬K +中毒機理

堿金屬鈉鹽的中毒機理與鉀鹽類似,可引起催化劑物理中毒和化學(xué)中毒,以化學(xué)中毒為主。物理中毒主要是引起催化劑表面顆粒的沉積和孔道的堵塞。而化學(xué)中毒主要是因為堿金屬Na 與催化劑表面的Brønsted酸性位點上的V-OH發(fā)生反應(yīng),生成V-ONa,使V2O5 和WO3等金屬氧化物的化學(xué)環(huán)境發(fā)生變化,從而影響其催化性能。

1.1.2堿土金屬(Ca、Mg)

CaO是堿性物質(zhì),目前使用的V2O5/TiO2 基催化劑的活性位是具有Lewis 酸或Brønsted酸性質(zhì)的物質(zhì),煙氣中游離態(tài)CaO和催化劑表面的酸位中和,減少催化劑的活性位,從而降低催化劑的活性。當(dāng)然CaO與催化劑表層酸性位物質(zhì)之間的反應(yīng)屬于固固反應(yīng),反應(yīng)速度較慢,所以單純的CaO堿性使得催化劑酸性下降并不會造成催化劑活性的大幅下降。但沉積在催化劑表面的CaO還與煙氣中的SO3反應(yīng)生成致密的CaSO4盲層,造成催化劑微孔堵塞卻是催化劑活性下降的主要原因。另外,CaO可以造成催化劑微孔堵塞,使得催化劑活性下降。可以通過提高吹灰頻次緩建催化劑的堵塞。

煙氣中的水分會對堿(土)金屬中毒產(chǎn)生協(xié)同作用。催化劑在干燥狀態(tài)下,因為固固反應(yīng)速度緩慢,堿(土)金屬中毒不明顯。催化劑失活的速度主要取決于催化劑表面的堿(土)金屬的表面濃度,而堿(土)金屬的表面濃度主要取決于飛灰在催化劑表面的沉積速度、停留時間和沉積量。當(dāng)催化劑表面有液體水生成時,堿金屬會在水中溶解,加速向催化劑內(nèi)部擴散,并與活性位發(fā)生反應(yīng),導(dǎo)致催化劑活性位快速喪失。

1.2脫硝催化劑的抗堵性

抗堵性一般受三種因素影響:(1)灰的本身特性,如堿性灰,一般在較低的溫度,有水參與的情況下,容易粘結(jié)和板結(jié);如硫銨,一般具有較強的粘滯性,易和其他灰粘附一起,難以清除。(2)灰的含量,較高的灰含量導(dǎo)致灰不容易及時排除,造成大量的沉積和堵塞,一般需要選擇合適的吹灰形式和加強吹灰頻次;(3)脫硝催化劑的結(jié)構(gòu)選型,平板式催化劑的抗堵性要比蜂窩催化劑優(yōu)越的多。

平板式催化劑比表面積比蜂窩式小,用量相對較多,但是不易堵灰。平板式催化劑相對于蜂窩催化劑具有節(jié)距大,孔道角落少,不易形成低流速區(qū)等特點,能有效避免飛灰的堆積、堵塞催化劑孔道,如圖2所示。同時,平板式脫硝催化劑以金屬鋼網(wǎng)為基材,具有柔性結(jié)構(gòu),煙氣流過平板式催化劑時,催化劑單板在煙氣中不停振動,使飛灰難以附著于催化劑表面。圖3為蜂窩催化劑外觀圖,蜂窩催化劑壁面夾角多,易積灰,需增大孔徑才能降低積灰量,但是增大孔徑后整體表表面和強度下降。

圖2平板式催化劑 圖3蜂窩式催化劑

2不同行業(yè)脫硝催化劑堿金屬中毒風(fēng)險

不同行業(yè)脫硝也正在陸續(xù)進(jìn)行,它們煙氣排出的溫度、灰分、堿金屬含量具有很大差異性,很多行業(yè)的煙氣堿含量要遠(yuǎn)遠(yuǎn)高于煤粉發(fā)電脫硝的堿含量(我國煤種中堿煤的堿金屬含量0. 3%~0. 5%;高堿煤的堿金屬含量大于0. 5%)。因此,也對SCR釩基脫硝催化劑堿金屬中毒問題提出的新的挑戰(zhàn)。尤其是水泥窯、鋼鐵燒結(jié)機、焦化廠、氧化鋁熟料窯和生物質(zhì)鍋爐、以及高堿煤發(fā)電這些行業(yè),要高度重視煙氣脫硝中堿金屬對脫硝催化劑的中毒風(fēng)險性。

2.1水泥窯脫硝

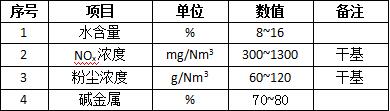

水泥窯煙氣SCR脫硝一般布置在預(yù)熱器出口的310~450℃的中高溫?zé)煔鈪^(qū)間。在預(yù)熱器出口的水泥窯煙氣特點如表1和表2所示。

表1 水泥窯尾預(yù)熱器出口煙氣成分

表2 某水泥窯尾飛灰與燃煤鍋爐飛灰主要成分對比

從表1和表2可看出,煙氣中水含量為8~16%,粉塵含量高達(dá)60~120 g/Nm3,其中堿土金屬CaO高達(dá)78.24%。這樣高的灰含量和堿土金屬含量,會導(dǎo)致:

1)脫硝催化劑物理中毒和化學(xué)中毒,以物理鈍化為主,CaSO4及CaO(可與煙氣中的SO3/SO2生成CaSO4)會堵塞催化劑微孔,影響反應(yīng)氣向活性位點擴散。

2)催化劑在含高鈣飛灰的煙氣中長期運行會加快催化劑的磨損。

3)煙氣中的水分會對堿(土)金屬中毒產(chǎn)生協(xié)同作用,導(dǎo)致催化劑活性位快速喪失。

因此,水泥窯脫硝需要預(yù)先除塵,或者選擇耐磨、抗堵、抗堿中毒的催化劑進(jìn)行脫硝。

2.2鋼鐵廠燒結(jié)機脫硝

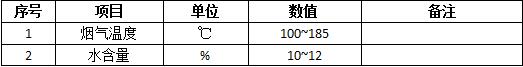

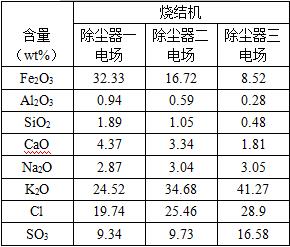

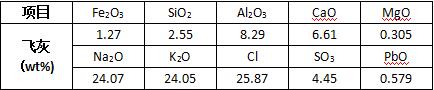

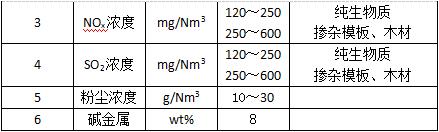

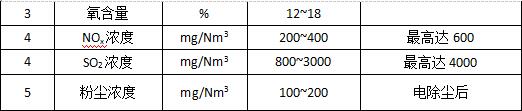

燒結(jié)煙氣的SCR脫硝主要分為脫硫前脫硝和脫硫后脫硝兩種。脫硫前脫硝工藝是把靜電除塵器后的煙氣,煙溫通常在120℃~150℃,沒有經(jīng)過脫硫,直接通過GGH和補熱后加熱到230-300℃進(jìn)行脫硝。脫硫后脫硝可分為濕法脫硫+SCR脫硝、半干法脫硫+SCR脫硝、活性炭脫硫+SCR脫硝這三種工藝。其中濕法脫硫和半干法脫硫都屬于堿法脫硫;活性炭脫硫則是利用活性炭的吸附性能吸附凈化煙氣中SO2。靜電除塵器后的燒結(jié)煙氣特點如表3所示。

表3 鋼鐵廠燒結(jié)機煙氣特點

表4 某燒結(jié)機飛灰主要成分

如表3和表4所示,煙塵中水含量10~12%,SO2濃度高達(dá)800~3000mg/Nm3,粉塵濃度100~200mg/Nm3,灰分中揮發(fā)性堿金屬含量高,K2O含量高達(dá)41.27%,Na2O含量達(dá)3.05%。

對于燒結(jié)機脫硫前脫硝工藝,雖然經(jīng)過靜電除塵,將煙氣中飛灰濃度控制在100~200mg/Nm3,但是堿金屬含量高,不斷累積在催化劑表面,依然會導(dǎo)致催化劑的中毒和堵塞。主要是通過以下4種途徑導(dǎo)致催化劑的失活:

1)燒結(jié)機飛灰中堿金屬氧化物(K、Na)含量高,與脫硝催化劑的活性酸位點反應(yīng),導(dǎo)致催化劑化學(xué)失活,

2)飛灰粘度大,其主要成分KCl、NaCl、Fe2(SO4)3、CaSO4等有很強的吸濕性,極易吸潮而粘結(jié)成塊,最終堵塞催化劑。

3)當(dāng)脫硝溫度低于300℃,SCR脫硝過程中還伴有硫酸氫銨/硫酸銨生成(還原劑氨氣和煙氣中三氧化硫反應(yīng)生成物),硫酸氫銨/硫酸銨易潮解、粘度大,會與飛灰粘結(jié)到一起,加劇糊堵催化劑。

4)煙氣中的水分促進(jìn)堿金屬的粘附和板結(jié)在催化劑的表面,對堿金屬堵塞和中毒產(chǎn)生協(xié)同作用,導(dǎo)致堿中毒現(xiàn)象更加迅速。

對于脫硫后的SCR脫硝工藝,雖然煙氣經(jīng)過脫硫后SO2濃度大幅降低,生成硫酸氫銨/硫酸銨的可能性會大大降低,但是堿法脫硫后會引入脫硫劑,脫硫劑一般是鈉鹽、鈣鹽和氨鹽,這些堿鹽類不能完全被扣留在固體灰中或者是脫硫廢水中,而是會有1-10mg/Nm3殘留物隨著煙氣的攜帶而進(jìn)入到脫硝催化劑系統(tǒng)中,不斷地富集在催化劑表面,一段時間后會造成催化劑的物理堵塞微孔和化學(xué)堿中毒。

對于活性炭脫硫+SCR脫硝工藝,由于堿金屬一般趨向于以微米、甚至是納米級小顆粒物存在于煙氣中,而活性炭對小顆粒物質(zhì)如堿金屬的吸附性相對較差,無法顯著降低堿金屬含量,煙氣中堿金屬含量高達(dá)40%,因此,燒結(jié)機脫硝催化劑的選擇,要充分考慮抗堿中毒性和抗堵塞性地影響。

2.3焦化廠脫硝

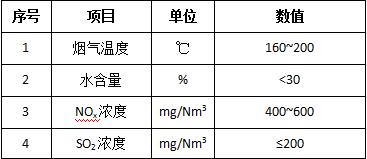

焦?fàn)t煙氣脫硝溫度一般是180~280℃,焦?fàn)t煙氣脫硝設(shè)置一般是布置于脫硫除塵裝置之后,目前的主流工藝是“SDA半干法脫硫+低溫SCR脫硝”和“SDS干法脫硫+低溫SCR脫硝”。焦?fàn)t脫硝煙氣特點如表5所示。

表5 焦?fàn)t煙氣成分

如表5所示,煙塵中水含量為12~20%,SO2濃度高達(dá)30~500mg/Nm3,粉塵濃度為20~50mg/Nm3。在經(jīng)過SDS或SDA脫硫后的煙氣SO2濃度降至30~50mg/Nm3,粉塵濃度為5-15mg/m3。在SDS脫硫中采用的是碳酸氫鈉作為脫酸剤;在SDA脫硫過程中采用的是鈉基脫硫劑。這些脫硫劑的使用將堿金屬鹽帶入到焦?fàn)t煙氣中,煙塵主要以Na2SO3和Na2SO4為主,即使堿含量只有5-15mg/m3,由堿金屬引起的脫硝催化劑化學(xué)中毒風(fēng)險和堿灰粘附和板結(jié)到催化劑上風(fēng)險依然存在。主要是通過以下4種途徑導(dǎo)致催化劑的失活:

1)堿金屬會沉積在催化劑表面堵塞小孔,降低催化劑比表面積和孔容,引起催化劑物理堵塞;

2)堿金屬與催化劑表面V、W或Mo的活性Brønsted酸位生成V(W、Mo)-O-Na/K,削弱催化劑表面Brønsted酸位的酸性,造成催化劑化學(xué)失活。

3)在200℃溫度條件下,煙氣中的SO3與脫硝還原劑NH3易反應(yīng)生成硫銨。生成的硫銨會累積于催化劑表面,影響催化劑活性。

4)煙氣中的水分對堿(土)金屬板結(jié)和糊堵產(chǎn)生協(xié)同作用,導(dǎo)致堿中毒堵塞現(xiàn)象更加迅速。

因此,焦化廠脫硝盡管經(jīng)過半干法(SDA)或者干法(SDS)脫硫后,煙氣條件已經(jīng)得到較大程度的改善,但是因為鈉鹽脫硫劑的引入,導(dǎo)致煙氣中的堿含量依然可達(dá)5-15mg/m3。焦化廠脫硝催化劑的選擇,依然要充分考慮抗堿中毒性和抗堵塞性地影響。

2.4氧化鋁熟料窯脫硝

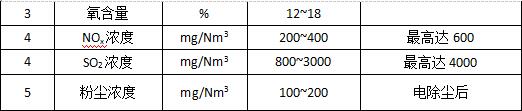

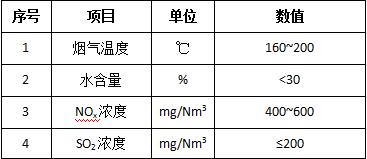

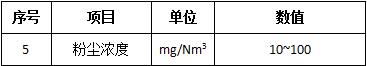

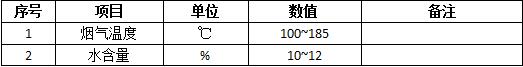

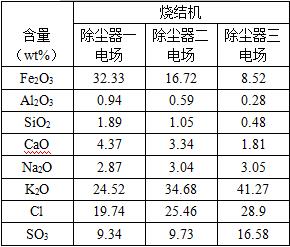

氧化鋁熟料窯采用低溫SCR脫硝工藝,SCR反應(yīng)器布置在布袋除塵或電除塵之后。氧化鋁熟料窯后的煙氣特點如表6所示。

表6氧化鋁熟料窯煙氣成分

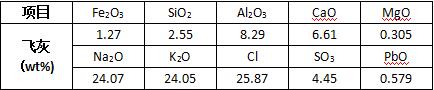

表7某熟料窯煙灰成分測試結(jié)果

如表6和表7所示,熟料窯煙氣具有以下特點:

1)氧化鋁熟料窯煙氣中水含量為30%左右,SO2濃度為200 mg/Nm3,粉塵濃度為10~100mg/Nm3。

2)飛灰主要由Al、S、Ca、K、Na、Cl等元素構(gòu)成,其中金屬元素多以硫酸鹽和氯化物的形式存在。堿金屬K2O和Na2O分別達(dá)到24.05%和24.07%。

主要是通過以下4種途徑導(dǎo)致催化劑的失活:

1)飛灰中Fe2(SO4)3、K2SO4、CaSO4等有很強的吸濕性,當(dāng)系統(tǒng)因啟停、狀態(tài)波動、操作不當(dāng)?shù)仍蛟诘蜏毓r下運行時,F(xiàn)e2(SO4)3、K2SO4、CaSO4等易吸潮而粘結(jié)成塊。導(dǎo)致催化劑孔道的堵塞。

2)K(Na)易與催化劑表面V、W或Mo的活性酸位點形成V(W、Mo)-O-K鍵,導(dǎo)致活性酸位點數(shù)量減少,從而影響還原劑NH3的吸附活化,造成催化劑活性大幅下降。

3)在160-200℃溫度條件下,煙氣中的SO3與脫硝還原劑NH3易反應(yīng)生成硫銨。生成的硫銨會累積于催化劑表面,影響催化劑活性。

4)煙氣中的水分對堿(土)金屬板結(jié)和糊堵產(chǎn)生協(xié)同作用,導(dǎo)致堿中毒堵塞現(xiàn)象更加迅速。

因此,氧化鋁熟料窯脫硝催化劑的選擇,要充分考慮抗堿中毒性和抗堵塞性地影響。

2.5生物質(zhì)直燃發(fā)電鍋爐脫硝

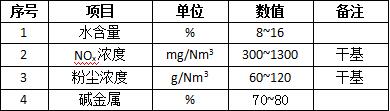

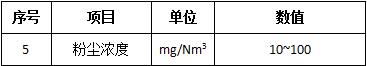

為了避免堿金屬對催化劑的影響,生物質(zhì)鍋爐脫硝工藝路線常采用除塵脫硫后脫硝;除塵脫硫后的煙氣,通過GGH、熱風(fēng)爐或蒸汽加熱器等方式將煙氣溫度升高,再采用常規(guī)SCR催化劑進(jìn)行脫硝,這種方法,投資及運行成本都非常高。若在生物質(zhì)鍋爐煙氣除塵前采用SCR脫硝技術(shù),即將燃煤鍋爐的SCR煙氣脫硝技術(shù)直接應(yīng)用于生物質(zhì)鍋爐,采用抗堿金屬脫硝催化劑可在生物質(zhì)爐排爐的300~420℃的溫區(qū)的煙氣中直接進(jìn)行脫硝,然后再把脫硝后的煙氣返回到鍋爐中,再進(jìn)行余熱回收利用。這種脫硝方式可有效降低生物質(zhì)脫硝的成本及能源消耗,但必須解決催化劑中毒失活和堵塞的問題。生物質(zhì)直燃發(fā)電鍋爐在300~420℃的溫區(qū)的煙氣特點如表8所示。

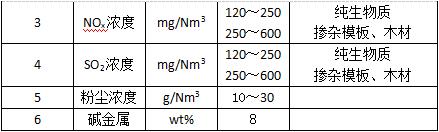

表8生物質(zhì)鍋爐煙氣成分

如表8所示,煙塵中堿金屬含量達(dá)8%以上。灰含量高達(dá)30g/Nm3,這樣的高堿和高灰將會使得催化劑存在如下問題:

1)生物質(zhì)燃料本身含有K、Na、Ca等堿性物質(zhì),燃燒后形成飛灰進(jìn)入SCR系統(tǒng),吸附在SCR催化劑表面或堵塞催化劑孔道,并且與催化劑表面活性成分發(fā)生反應(yīng),造成催化劑化學(xué)中毒。

2)生物質(zhì)鍋爐的高灰量,導(dǎo)致催化劑存在堵灰的風(fēng)險。

因此,生物質(zhì)脫硝催化劑的選擇要充分考慮催化劑的抗堿中毒性和抗堵性,需要采用抗堵灰性能較好的平板式催化劑進(jìn)行脫硝,并且充分考慮平板式催化劑的設(shè)置間距,以便讓灰順暢排出。同時,合理的選擇吹灰器和吹灰頻次,防止催化劑的積灰和物理失活。

3 結(jié)語

隨著政府對非電工業(yè)大氣污染排放的重視度提升,在電力行業(yè)脫硝市場接近飽和的背景下,非電行業(yè)脫硝成為大氣治理的一個主戰(zhàn)場。每個非電行業(yè)煙氣特點不一樣,對煙氣脫硝催化劑的要求也不同。

近年來在已投入運行水泥、焦化、鋼鐵行業(yè)的脫硝工程中,SCR脫硝催化劑堿中毒失活、堵塞的案例常有發(fā)生。北京華電光大聯(lián)合華北電力大學(xué)國家生物質(zhì)實驗室一直致力于抗堿中毒和抗堵塞SCR脫硝催化劑的研發(fā)與應(yīng)用,并擁有完全自主知識產(chǎn)權(quán)和專利群,并在2019年榮獲國家科學(xué)進(jìn)步二等獎和教育部科學(xué)技術(shù)進(jìn)步一等獎。華電光大研發(fā)出的平板式抗堿脫硝催化劑具有抗堿中毒性能,可以保證長期運行不中毒;平板式催化劑具有優(yōu)良的抗堵性能,在煙塵總量高達(dá)300g/Nm3的工程項目中運行穩(wěn)定,不堵灰;同時可滿足較為寬泛的溫區(qū)脫硝(煙氣在150~450℃),全覆蓋了中低溫脫硝段。華電光大的抗堿平板式催化劑因其優(yōu)良的性能,正越來越受到水泥、燒結(jié)機、焦化、氧化鋁熟料窯、生物質(zhì)直燃鍋爐等行業(yè)的SCR關(guān)注和青睞。

新澤CEMS在線分析的可靠性,主要決定于測量儀表及樣品處理系統(tǒng)的設(shè)計選型及配置,測量儀表及系統(tǒng)部件的選型必須適用、可靠,材質(zhì)必須滿足防腐蝕要求。例如,與煙氣接觸的管道及部件必須選用耐腐蝕的聚四氟乙烯或316不銹鋼材質(zhì),探頭、取樣泵、除濕器等必須耐腐蝕。系統(tǒng)安裝調(diào)試中,特別注意確保煙氣采樣、傳輸中要加熱保溫在煙氣露點之上,同時要保證煙氣除濕過程的快速除水,避免被測組分被水分吸收而流失,以確保樣氣的真實性。歡迎咨詢!lm

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

當(dāng)前位置:

當(dāng)前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線