優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

摘要:本文以北方某電廠為例,對火電廠鍋爐脫硫脫硝問題進行分析,對其工藝流程進行設計,從脫硫脫硝方案選擇、工藝系統設計及配置圖 3 個方面進行了詳細地闡述,最終實現控制電廠大氣污染排放量,為其它同類項目提供技術支持和借鑒。

大氣污染控制問題一直是社會關注的熱點問題之一。資料表明,火電廠是大氣污染源產生的主要原因之一,因此如何解決火電廠的大氣污染問題成為現實工程中的關鍵問題。其中火電廠鍋爐的脫硫脫硝工藝技術設計是其最重要的部分,本文主要針對北方熱電廠鍋爐脫硫脫硝工藝進行論證,從其方案選擇、系統設計,以及圖紙繪制等方面進行詳細闡述。

1 工程概況

本文所述電廠位于中原平原,其地質條件較好,項目選址合理。工廠為四邊形,總面積18203m2,建筑面積8000 m2。工廠區的大門位于南側的中間,進入大門后在行政樓左側為鍋爐房,其內包括鍋爐間、軟水間、控制室等,其西側為輸煤系統。鍋爐房的東側為煙囪,鍋爐房的西側為2個儲煤場。主干道寬度設置7m,次干道4m,均采用水泥路面,完全滿足廠區內消防和運輸的需要。總體規劃布局充分利用了地形,布局緊湊,以節省土地。本項目共有3臺鍋爐,2臺熱水鍋爐和1臺鏈條鍋爐,總出力設計125 MW,3個余熱鍋爐和燃煤工業鍋爐產生的高溫水通過主管網輸送到熱力站,熱量通過熱交換器傳遞給低溫水,然后低溫水從二級管網輸送到熱用戶。DHL70-1.6/150/90-AIII鏈條鍋爐,噸位為100 t/h,鍋爐給水溫度90℃,鍋爐供出熱水溫度為150℃,鍋爐效率83%;DHL29-1.25/130/90型熱水鍋爐,噸位為40 t/h,鍋爐給水溫度90℃,鍋爐效率80%,鍋爐供出熱水溫度為130℃。

本項目脫硫脫銷除塵技術是在 3 臺鍋爐的煙道出口分別預留脫硫除塵裝置建設用地,預留場地滿足脫硫除塵裝置的建設要求。本項目脫硝系統采用 SCR 與 SNCR 聯合脫硝工藝技術,首先在鍋爐排煙口設置 SNCR 噴淋層進行初步脫硝,然后煙氣經過煙道中 SCR 催化劑催化層進行進一步脫硝,從而使氮氧化物濃度大量降低,達到排放標準。SNCR 噴淋裝置安裝在鍋爐燃燒系統中,SCR 催化層安裝在煙道預留段中,不需額外預留建設用地。

2 工藝技術方案選擇

2.1脫硫工藝方案選擇

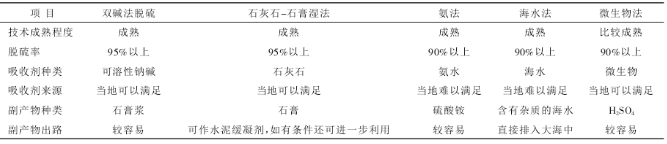

本文對幾種常用的脫硫技術方法進行比較,其對比結果見表 1。

表 1 脫硫工藝方案條件對比表

從表 1 可以看出,石灰石-石膏工藝可以廣泛的應用,并且不受煤燃燒的硫含量和單位容量限制,脫硫效率高,一般可達 95%。該技術成熟,應用廣泛,石灰石-石膏工藝的綜合應用能夠滿足本項目脫硫率的要求。近年來,石灰石-石膏脫硫技術得到了很大的改善,覆蓋面積廣,成本也在下降。且產生的副產物處理方便,利用范圍廣,可以較大減少處理成本。雙堿法脫硫雖然與石灰石-石膏法同樣能達到 95%以上,但副產物處理麻煩,一般都以拋棄為主,氨法適用機組小且吸收劑來源需要當地滿足這一條件,沒有石灰石-石膏法與雙堿法簡單。所以本熱源廠最終采用石灰石-石膏法作為脫硫主要工藝。

2.2 脫硝工藝方案的選擇

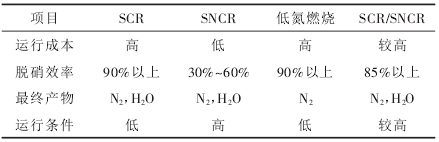

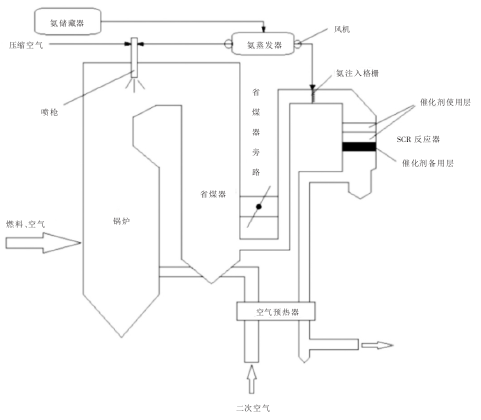

本文對 4 種不同的脫銷工藝方法進行對比,結果見表 2。SCR 與低氮燃燒技術雖然脫硝效率高,且產物穩定,但設備成本較高。SNCR 技術雖然成本較低但運行條件所需要的溫度較高且脫硝效率低,無法達到排放標準。所以本熱源廠最終選擇 SCR 與SNCR 聯合脫硝工藝。根據《國家環境保護“十三五”規劃》要求,新建燃煤鍋爐必須安裝脫硫脫硝設施,所以本項目選用在爐膛內添加氨水噴淋裝置進行SNCR 法脫銷,并在鍋爐與脫硫塔之間的煙道添加SCR 催化層,采用“+1”層,即使用 3 層備用 1 層,實現了減少 NOX排放的目的。因此,脫硝項目選擇SCR 與 SNCR 聯合脫硝工藝是可行的實施方案。

表 2 脫硝工藝方案條件對比表

3 工藝系統設計

3.1脫硫除塵系統設計參數與性能要求

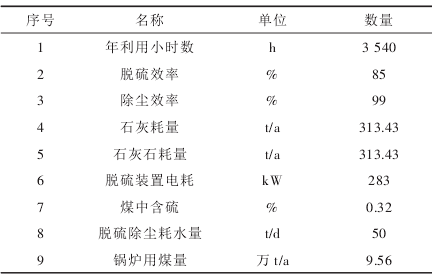

根據煤質化驗報告,本項目用煤含硫率 0.32%,灰分 7.11%。本項目用煤量為 9.56 萬 t/a (539.8 t/d),3 臺鍋爐共用 1 根煙囪,按照以上系數,結合煤質化驗結果,鍋爐出口煙氣量為 983765108m3/a(277900m3/h)。本 項 目 消 耗 石 灰 35.78 kg/h(313.43 t/a),石灰石為 35.78 kg(313.43 t/a)。脫硫除塵系統設計參數見表 3。

表 3 脫硫除塵系統設計參數.

3.2 脫硝工藝系統參數設計及性能要求

根據計算,本項目 3 臺鍋爐總用煤量為 9.56 萬t/a(539.8 t/d),3 臺鍋爐最終經過總煙道共用 1 根煙囪。本項目選擇的催化劑層數為“2+1”的脫硝效率在 70%~75%之上,為保證實際過程中的運行穩定,SCR 脫硝效率取最小值 70%。為貫徹可持續發展,將脫硝效率提高到 85%,則 SNCR 脫硝效率需要達到 85%-70%=15%,即需要降低的氮氧化物濃度為42.86 mg/m3,根據化學反應方程式需要的 NH3的量為 42.16 t/a。

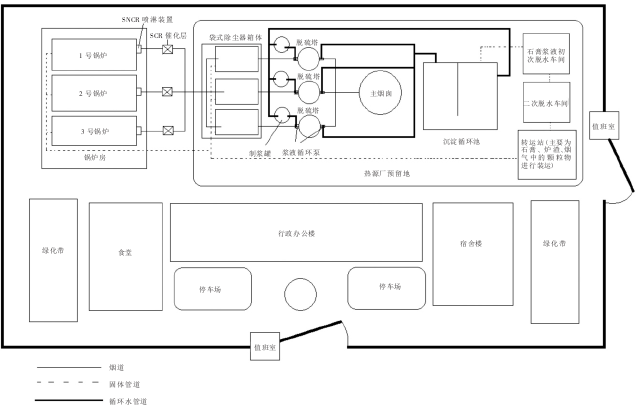

3.3 總平面布置

脫硫除塵系統按其工藝特性集中布置于爐后。3 臺鍋爐煙氣集中在 1 個總煙道,然后集中到袋式除塵器箱的中間部分用來收集煙氣中的灰塵和霧氣。脫硫布置方式采用 1 爐 1 塔的方式,泥漿循環泵分別設置在 3 個吸收塔的西側和東側。本項目所采用 SCR 與 SNCR 聯合脫硝工藝,具有脫硝效率高,不用添加額外設施只需要在鍋爐煙氣出口處設置氨水噴淋裝置和煙道預留段添加 SCR 催化層。脫硫脫硝除塵平面布置如圖 1 所示。

圖 1 脫硫脫硝除塵平面布置

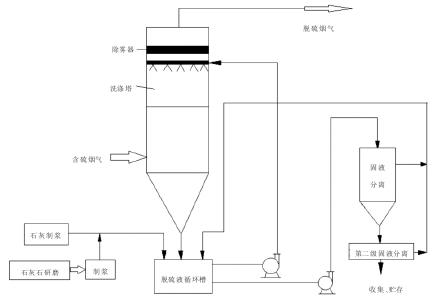

3.4 脫硫工藝系統設計

本項目設計采用石灰石-石膏法脫硫,不設煙氣旁路。

(1) 吸收劑制備與補充系統。該系統采用碳酸鈣作為吸收劑,碳酸鈣干粉料加入到富有氫離子的水中,然后再在溶液罐中進行配置,當配置成堿液之后將其加入脫硫塔中進行脫硫處理工藝,為了使處理后的脫硫產物能夠再生還原,一般將脫硫液放入再生池中,含渣液體進入沉淀池,清潔液回用于脫硫,脫硫殘渣進行脫水。在整個操作過程中,來自脫硫的許多固體殘余物和其他顆粒物質通過泥漿泵被泵送到石膏脫水系統中,且水被移除并返回到再生罐。由于部分碳酸鈣將在排出的殘渣中,所以碳酸鈣需定期補充,以確保整個脫硫系統的正常運行和煙氣排放達到標準;

(2) SO2吸收系統。氣體進入吸收塔并朝上流動。漿料逆流方式洗滌,氣體和液體完全接觸。充分吸收 SO2,吸收液在再生池內反應后,再生過的碳酸鈣溶液循環打入吸收塔;

(3) 脫硫產物處理系統。由于脫硫與除塵屬于同一系統,所以其最終附屬產品為石膏漿和粉塵。經被濃縮后在灰渣間內臨時儲存,作為建材原料使用,溢流液回流到再生池內。

3.5 脫硝工藝系統設計

圖 2 脫硫系統流程圖

脫硫液循環槽的作用是還原脫硫劑脫硫能力。本脫硫項目脫硫塔采用 3 層噴淋層,最后脫硫產物經過 1 次脫水和 2 次脫水收集在儲藏庫中進行裝運或放置。脫硫系統流程如圖 2 所示。

圖 3 SCR/SNCR 聯合脫銷工藝

為了降低 NOX排放,選用 SCR 與 SNCR 聯合脫硝工藝。SCR 工藝雖然有著脫硝效率高、設備簡單、占地面積小等特點,但是投資較高,需要的催化劑V2O5價格較高,所以選用聯合脫硫,從而降低成本,提高經濟效益。由于工藝脫硝效率達到了 85%以上,故 NOx 濃度控制在≤200 mg/m3。本系統每臺鍋爐均設置 1 套 SCR 與 SNCR 聯合脫硝工藝設備。氨氣從氨儲藏罐中進入蒸發器將氨水等蒸發為氣體或霧狀,然后經過噴嘴噴入進行反應。空氣預熱器與省煤器的作用都是提高熱效率,減少能量損失。SCR/SNCR 聯合脫銷工藝如圖 3 所示。

4 結論

本文結合北方某電廠對其脫硫脫硝防止大氣污染技術進行設計,在脫硫脫硝工藝方法上采用石灰石-石膏法以及SCR與SNCR兩者相結合方法。同時對項目工藝設計系統的設計參數和性能要求進行了詳細地闡述,最終給出平面布置圖和工藝流程圖。采用本文方案和工藝流程可以使鍋爐排放煙氣達到國家標準。

山東新澤儀器有限公司的煙氣在線監測系統,所有探頭、采樣系統部件都采用耐腐蝕材料,其中,探頭材質為特種耐酸不銹鋼(316L) 、過濾器材質為陶瓷、采樣伴熱管線為特別定制的Φ8聚四氟乙烯伴熱管。取樣探頭通過加熱器加熱到120℃~150℃,防止樣氣在經過取樣探頭后,產生冷凝水。來自采樣探頭的樣氣經高溫伴熱管線,通過三級過濾器除塵,經過兩級冷凝系統除水后直接進入分析儀內測量。保證氣體測量的精準性,設備的耐用性!

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修