優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

對活性炭凈化燒結煙氣工藝(CSCR)分類進行了簡述,并對不同工藝的技術特點進行了對比分析。重點從工藝的選擇、運行效果以及技術特點等方面詳細介紹了應用于河鋼集團邯鋼公司(簡稱河鋼邯鋼)的逆流式活性炭燒結煙氣脫硫脫硝工藝,同時闡述了保障系統穩定運行的關鍵技術要求。

從實際運行效果來看,該工藝系統總體運行穩定,煙氣凈化效果基本達到50mg/m3超低排放限值要求。最后,基于實踐經驗,對活性炭凈化燒結煙氣工藝存在的問題和未來發展進行了總結和展望。

1 前 言

隨著環保標準的提高,作為鋼鐵行業SO2、NOx和二噁英等污染物的主要排放源頭,處理好燒結煙氣是鋼鐵行業實現綠色生產的關鍵環節。

燒結廢氣具有含塵量高、水含量大、有害物質多、強腐蝕性以及SO2濃度波動大等特性,因此要想實現對污染物的高效脫除需要選擇與燒結煙氣特征相適應的凈化工藝[1-4]。

傳統半干法和濕法燒結煙氣治理技術會產生大量廢棄物,并且煙氣凈化水平難以進一步提升。與傳統煙氣凈化工藝相比,活性炭凈化燒結煙氣具有凈化程度高、深度節水、資源回收以及沒有固體廢棄物等優點,并且能在一個系統中去除SO2、NOx、顆粒物、二噁英、重金屬等多組分污染物,自2008年首次大型工程化應用于太鋼以來,國內已有多家單位采用了該技術[5-10]。

之前國內活性炭處理燒結煙氣均采用交叉流工藝,煙氣凈化程度雖然能夠達到國家標準,但是距離超低排放限值要求仍有一定差距,尤其是脫硝水平與超低排放要求差距較大。

通過對國內各種燒結煙氣凈化工藝和發達國家垃圾焚燒領域煙氣治理技術的考察比較,河鋼邯鋼在國內率先選用了逆流式活性炭選擇性催化還原(CSCR)凈化燒結煙氣工藝。該工藝于2017年應用于邯鋼東區燒結機以來,實現了長周期穩定順行,達到了較高的煙氣凈化水平。

鑒于其良好的運行效果,2018年2月又于邯鋼西區燒結機投運了第二套逆流式CSCR工藝。文中對該工藝的工藝選擇、運行效果以及技術特點等方面進行了詳細的闡述,以供同行借鑒與參考。

2逆流式工藝特點和優勢

2.1活性炭脫硫脫硝工藝分類

活性炭脫硫脫硝工藝從煙氣和活性炭運動方式看可分為兩大類,即交叉流(垂直流)和逆流。交叉流工藝中活性炭和煙氣分別作垂直運動和水平運動,兩者在運動方向垂直接觸,交叉流工藝在國內應用相對較早,典型有太鋼、日照等[8,10],在有色領域應用也比較廣泛。

逆流式工藝活性炭自上而下、煙氣自下而上,兩者逆流相向接觸,在發達國家垃圾焚燒領域和電廠等應用較多,在國內河鋼邯鋼將逆流式工藝首次應用于燒結煙氣處理。

2.2不同工藝對比

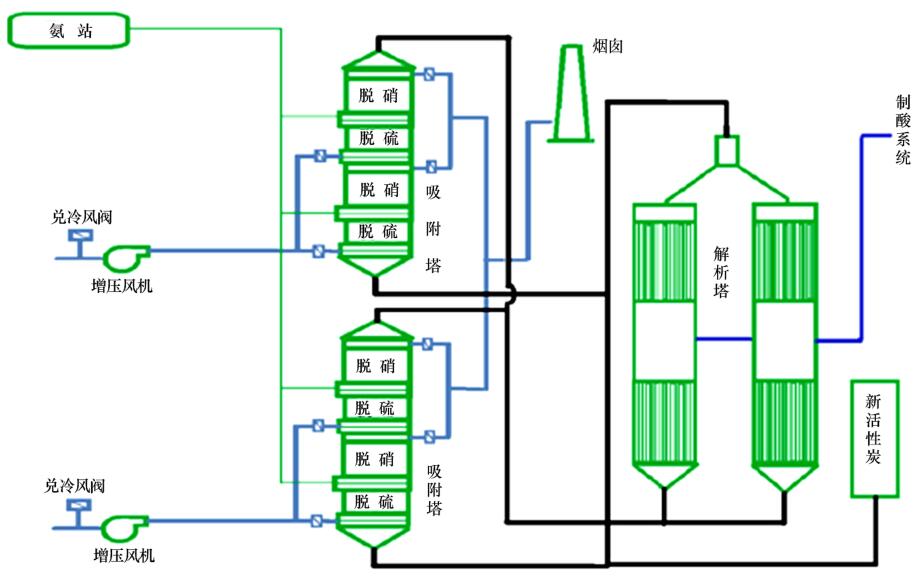

在河鋼邯鋼逆流式CSCR系統中,煙氣自下而上、活性炭自上而下,兩者逆流接觸,活性炭連續地從吸附塔底部排出,輸送到解析塔進行解析,解析后的活性炭再進入系統循環使用(工藝流程見圖1)。

圖1逆流式CSCR工藝流程

SO2通過活性炭的吸附、解析作用,再經過觸媒的催化氧化制成濃硫酸,實現了資源回收利用。通過脫硫段后,在上升的煙氣中進行噴氨,進入脫硝段后在活性炭的催化作用下NOx轉化為氮氣和水進行脫硝。

性炭飽和程度不一致,活性炭的吸附能力沒有得到充分發揮。逆流式工藝中活性炭與煙氣做相向運動、兩者均勻接觸,在吸附塔頂部活性炭裝入后,隨著向下運動,飽和程度逐漸升高,在水平方向活性炭飽和程度一致,運動至吸附塔底部即煙氣入口處活性炭飽和程度達到最大后排出。從整體反應器設計分析,逆流式工藝具有更好的動力學優勢。

交叉流工藝在同一活性炭床層進行脫硫和脫硝,在SO2濃度未低至一定范圍時噴氨容易出現床層板結,影響系統運行。

逆流式工藝將系統脫硫和脫硝功能分開,脫硫段在下、脫硝段在上,煙氣首先進行脫硫處理,確保硫含量低至一定范圍后,在脫硫段和脫硝段的中間噴氨,煙氣進入脫硝段后再進行脫硝,杜絕了噴氨后出現的活性炭板結問題。

由于上部只承擔脫硝任務,因而氮氧化物凈化效率得到了有效提升。另外通過優化設計,脫硫段和脫硝段共用一套裝料和排料裝置,與單層結構相比裝備復雜程度增加很少,日常維護上工作量增加有限。

3應用實踐

3.1煙氣凈化指標

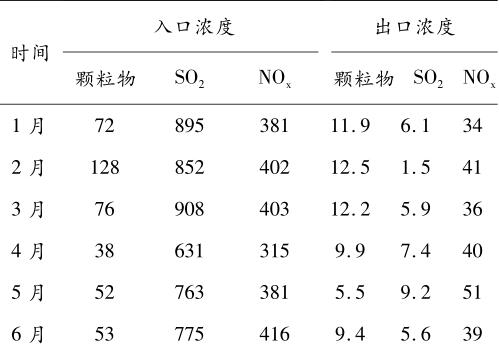

逆流式CSCR系統投產后實現了長周期穩定順行和較高的煙氣凈化效率,其主要污染物凈化數據見表1。

表1 2018年上半年主要污染物凈化數據(mg/Nm3)

可見,其中NOx排放濃度低于50mg/Nm3,SO2排放濃度低于10mg/Nm3,固體顆粒物排放濃度低于15mg/Nm3,NOx脫除水平在國內處于領先地位。

此外,結合現場實況與表1數據可知:

(1)4~6月份生產秩序基本正常,顆粒物、SO2以及NOx排放濃度基本達到超低排放限值要求。5月份由于活性炭階段性供應短缺,系統多個模塊活性炭不足,因而NOx排放濃度比超低排放限值高了1mg/m3,其他時間基本在40mg/m3以下,滿足超低排放限值要求的50mg/m3指標。

(2)1~3月份屬于采暖季,由于受環保減

排政策約束高爐和燒結過程產生的除塵灰不能外排出廠,只能全部進入燒結過程,使得混勻料結構中廢雜灰比例由1.5%~2%左右提高到5%~6%左右,廢雜灰比例提高后燒結煙氣污染物濃度明顯提高。廢雜灰顆粒較細比較容易隨煙氣飛散,受其影響系統出口顆粒物濃度比非采暖季有所升高,達到了12mg/m3左右。

SO2和NOx濃度提高后,系統出口濃度并未出現異常,采暖季煙氣凈化指標驗證了系統的煙氣凈化能力可以滿足工藝運行的要求。

3.2設備穩定運行情況

系統投運以來隨機作業率達到100%,未出現因CSCR系統故障影響燒結機停車事故。主要是由于系統的設計方式具備了離線檢修功能。

系統由多個互相獨立的模塊組成,每個模塊均有獨立的進氣、出氣切斷閥門,各個模塊工作狀態不會互相影響。當某一模塊出現問題后,通過將閥門切斷,可進行離線檢修,不會影響其他模塊正常運行。逆流式CSCR系統煙氣凈化能力較高,因而即使在個別模塊離線檢修時也能保證系統的煙氣凈化效果。

3.3投資及運行成本

首套CSCR系統共投資3.1億元,其中固定設備投資2.5億元,購買初裝活性炭花費0.6億元。

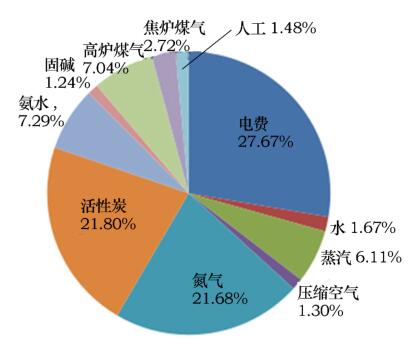

系統投運后,主要運行成本包括電費、氮氣、活性炭、氨水、高爐煤氣、蒸汽等方面,其中電費、氮氣和活性炭占總運行成本70%以上。氮氣成本較高主要是由于其作為系統保護氣,為確保系統安全,用量較大,隨著工藝操作水平逐步提高,該項成本有較大降低空間。其詳細的運行成本構成如圖2所示。

圖2逆流式CSCR系統運行成本構成

折合噸燒結礦,以上各項運行成本合計達到16.19元。另外由于系統可回收濃硫酸,同時產生的活性炭粉可作為燒結燃料,兩項可分別降低噸燒結礦成本1.1元和0.85元。綜合考慮最終噸燒結礦運行成本為14.24元。

3.4二次污染物零排放

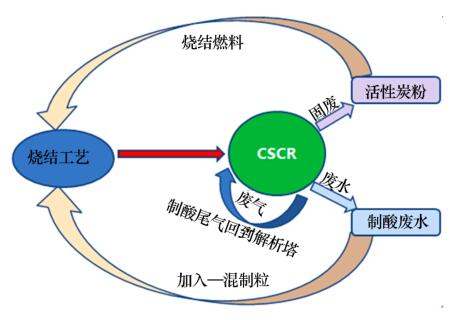

逆流式CSCR系統二次污染物循環如圖3所示。

圖3逆流式CSCR系統二次污染物循環

常規燒結煙氣凈化工藝會產生大量固體廢氣物,形成二次污染。隨著環保要求越來越嚴格,脫硫灰的外排和存放也將會成為困擾企業的重要問題。

由圖3可知,逆流式CSCR系統產生的廢棄物主要是活性炭粉和制酸廢水,活性炭粉可作為燒結燃料使用。制酸廢水經過簡單處理可加入一混制粒過程,制酸過程產生的尾氣全部引入解析塔處理,實際應用中未發現不良影響。逆流式CSCR系統沒有任何二次污染物外排,實現了二次污染物的零排放。

4關鍵技術及運行要求

逆流式CSCR系統的正常運行涉及到活性炭、吸附塔、解析塔、活性炭輸送系統、排料系統以及安全保護程序等多方面軟硬件因素,任何一方面的薄弱環節都會影響到整個系統的運行效果。根據實踐經驗,以下三方面因素對系統的運行情況影響較為突出。

4.1活性炭質量

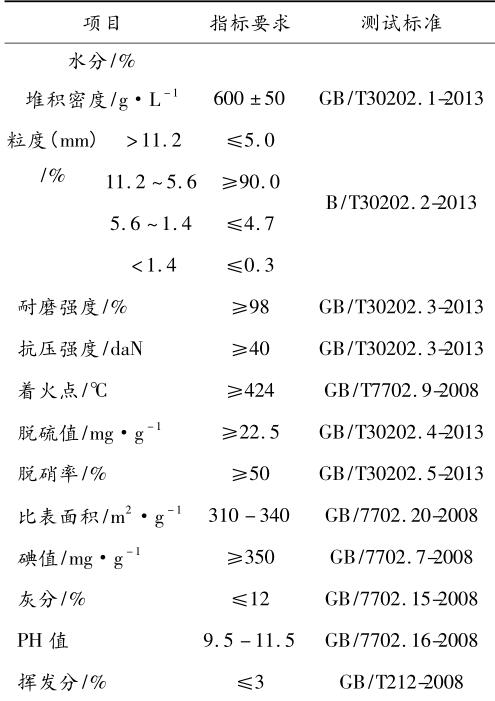

選擇合適的活性炭是煙氣治理效果和成本控制的基礎。國內應用于燒結煙氣脫硫脫硝的活性炭種類繁多,較為通用的標準包括山西新華制定的GB/T302101-2013、上海克硫公司制定的標準以及奧地利英特佳標準。在以上標準基礎上,經過前期調研和實踐中的摸索,針對實際情況,提出了更有針對性的活性炭標準,具體見表2。

表2活性炭標準

4.2活性炭床層高度

活性炭吸附層床層高度是煙氣凈化效率的關鍵參數之一。床層高度過低煙氣污染物脫除率難以達標,床層高度過高不僅浪費活性炭使用量,而且還會增加活性炭之間的內部作用力,增加磨損量,造成需要更高強度的活性炭才能滿足要求,勢必會增加原料成本。因此只有在合適的床層高度下才能實現兼顧脫除效率和成本。由于脫硫效果較好,因而在設計時重點考慮脫硝效果。

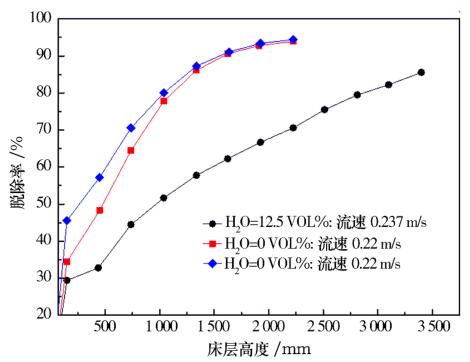

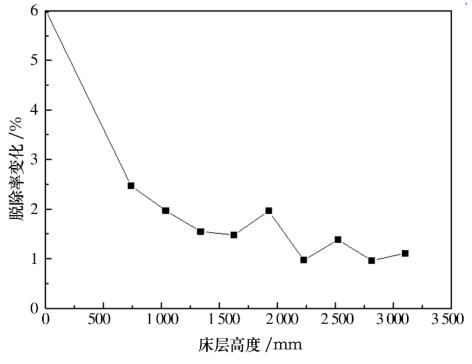

為了實現在最經濟的條件下去除高達99%的SO2和其他有害物質,并通過選擇性催化還原反應去除85%的NOx,通過先導試驗確定床層高度。活性炭床層高度對NOx脫除率以及脫除率增加量的影響分別如圖4(圖中H2O含量為其體積分數)和圖5所示。

圖4 活性炭床層高度對NOx脫除率的影響

圖5 NOx脫除率變化與活性炭床層高度的關系

在煙氣含水蒸汽12.5%、氨水濃度飽和的條件下,采用滿足指標要求的活性炭,當床層高度超過3m時,NOx脫除率超過80%,如圖4所示。

然而當活性炭床層高度超過2m時,NOx脫除率雖然隨著床層高度增加而提高,但是其提高的幅度越來越小,即隨著床層高度增加活性炭對NOx脫除率的貢獻逐步下降,如圖5所示。兼顧脫除效果和經濟性,確定正常工作時活性炭床層高度。

4.3活性炭輸送系統

活性炭循環輸送依靠鏈斗輸送機,鏈斗輸送機和各排料裝料閥門需耦合控制,控制不當會引起集中排料,使鏈斗輸送機某一段小斗中排料過多溢出散落,增加活性炭浪費和人工清理工作量。同時在其他因素確定的情況下,只有活性炭循環輸送量達到一定值才能確保煙氣凈化效果。

鏈斗輸送機設計方面,在調試階段、裝炭期間,因為程序漏洞和設計缺陷,多點卸料的鏈斗輸送機出現鏈斗掛壞現象。通過優化完善程序和更改鏈斗機尾部結構形式,解決了鏈斗異常翻轉問題,杜絕了鏈斗被掛壞的事故發生。整個系統共有1條主鏈斗輸送機和4條分鏈斗輸送機,每條分鏈斗輸送機上有8個活性炭排料點,系統共有32個。

從排料點排出的活性炭落入分鏈斗輸送機,然后倒入主鏈斗輸送機,由于各個鏈斗輸送機小斗容量一致,所以主鏈斗機上已經接料后的點后續不能再接料,否則將導致活性炭溢出。

為提升活性炭的循環輸送量,要綜合設計32個排料點的排料順序,首先要確保主鏈斗輸送機上各點不能重復接料,在此基礎上根據現場經驗依據主鏈斗輸送機上空料點位置和斷流寬度調整排料點排料順序,提升活性炭循環輸送量。

5待解決問題及未來發展

逆流式CSCR系統經過一年多的持續運行積累了許多經驗,但仍存在很多待解決的問題:

(1)二噁英、NH3逃逸等尚無在線檢測,在線檢測技術升級后能夠更有效地對其進行監控并探索如何控制。

(2)二噁英脫除機理尚未徹底明確,生成及脫除因素有待進一步探索,更多機理性研究才能實現二噁英的有效控制。

(3)廢雜灰大量入燒后,煙氣顆粒物濃度升高較多,堵塞活性炭空隙,影響凈化效果。采暖季廢雜灰不能外排,控制措施有待探索。

(4)當前活性炭評價標準、參數較多,影響系統運行效果的關鍵參數有待進一步確定。

(5)隨著活性炭脫硫脫硝工藝的應用推廣,活性炭市場供不應求,需積極開拓活性炭生產新工藝,拓展供應源頭。

(6)系統運行過程中產生的余熱僅部分被利用,可進一步開發余熱利用技術以達到更高的節能降耗效果。

6結語

逆流式活性炭燒結煙氣脫硫脫硝工藝屬于國內首創,可借鑒經驗少,經過前期摸索實現了長周期的穩定運行,煙氣凈化效果基本達到超低排放限值要求。文中詳細介紹了該工藝的技術優勢、煙氣凈化效果以及運行關鍵技術要求,并基于實踐經驗對未來發展提出了一些看法,希望能為廣大同行提供一些參考。

山東新澤儀器有限公司是一家專業從事cems煙氣連續排放檢測系統、VOC、磨煤機、氨逃逸、環保煙氣在線監測系統及配套零部件產品研發、生產、銷售及售后服務為一體的高科技企業。我們注重用戶體驗,并且擁有豐富的產品研發經驗和專業知識,為數以千計的用戶提供最+的產品解決方案。lm

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修