優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

旋風分離器(除塵器)被廣泛的使用已經有一百多年的歷史。它是利用旋轉氣流產生的離心力將塵粒從氣流中分離出來。旋風分離器結構簡單,沒有轉動部分。

不過人們對旋風分離器(除塵器),以下統稱旋風除塵器還是有一些誤解,主要是認為它效率不高。還有一個誤解就是認為所有的旋風除塵器造出來都是一樣的,那就是把一個直筒和一個錐筒組合起來,它就可以工作。旋風除塵器經常被當作粗分離器使用,比如被當做造價更高的布袋除塵器和濕式除塵器之前的預分離器。

事實上,需要對旋風除塵器進行詳細的計算和科學的設計,讓它符合各種工藝條件的要求,從而獲得最優的分離效率。例如,當在設定的使用范圍內,一個精心設計的旋風除塵器完全可以達到甚至超過99.9%的分離效率。

和布袋除塵器和濕式除塵器相比,旋風除塵器有明顯的優點。比如,爆炸和著火始終威脅著布袋除塵器的使用,但旋風除塵器要安全的多。旋風除塵器可以在1093攝氏度和500ATM的工藝條件下使用。另外旋風除塵器的維護費用很低,它沒有布袋需要更換,也不會因為噴水而造成被收集粉塵的二次處理。

在實踐中,旋風除塵器可以在產品回收和污染控制上被高效地使用,甚至做為污染控制的終端除塵器。

在對旋風除塵器進行計算和設計時,必須考慮到塵粒受到的各種力的相互作用。基于這些作用,人們歸納總結出了很多公式指導旋風分離器的設計。通常,這些公式對具有一致的空氣動力學形狀的大粒徑塵粒應用的很好。

在最近的二十年中,高效的旋風除塵器技術有了很大的發展。這種技術可以對粒徑小到5微米,比重小于1.0的粒子達到超過99%的分離效率。這種高效旋風除塵器的設計和使用很大程度上是由被處理氣體和塵粒的特性以及旋風分離器的形狀決定的。

同時,對進入和離開旋風除塵器的管道和粉塵排放系統都必須進行正確的設計。工藝過程中氣體和塵粒的特性的變化也必須在收集過程中被考慮。當然,使用過程中的維護也是不能忽略的。

進入旋風除塵器的氣體

必須確保用于計算和設計的氣體特性是從進入旋風除塵器的氣體中測量得到的,這包括它的密度,粘度,溫度,壓力,腐蝕性,和實際的氣體流量。我們知道氣體的這些特性會隨著工藝壓力,地理位置,濕度,和溫度的變化而變化。

進入旋風除塵器的塵粒

和氣體特性一樣,我們也必須確保塵粒的特性參數就是從進入旋風除塵器的塵粒中測量獲得的。很多時候,在想用高效旋風除塵器更換低效旋風分離器時,人們習慣測量排放氣流中的塵粒或已收集的塵粒。這種做法值得商榷,有時候是不對的。

獲得正確的塵粒信息的過程應該是這樣的。首先從進入旋風分離器的氣流中獲得塵粒樣品,送到專業實驗室決定它的空氣動力學粒徑分布。有了這個粒徑分布就可以計算旋風除塵器總的分離效率。

實際生產中,進入旋風除塵器的塵粒不是單一品種。不同種類的塵粒比重和物理粒徑分布都不相同。但空氣動力學粒徑分布實驗有機地將它們統一到空氣動力學粒徑分布中。

另外影響旋風除塵器的設計的因素包括場地限制和允許的壓降。例如,效率和場地限制可能會決定是否選用并聯旋風除塵器,或是否需要加大壓降,或兩者同時采用。

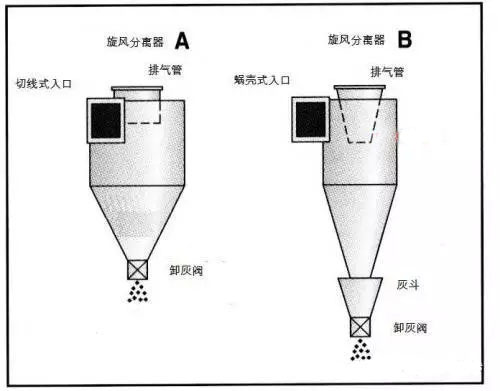

旋風除塵器的形狀

旋風除塵器的形狀是影響分離效率的重要因素。例如,如果入口尺寸,錐體尺寸,排氣管,以及排放口不一樣,兩個相同筒徑的旋風分離器會有相當大的效率差別。

在圖1中,分離器A的設計形式會造成一些問題:

· 入口設計可能不能提供充分的入口速度和想要的速度分布。

· 切線式入口可能造成排氣管的磨損和因為排氣管的干擾造成入口氣流紊亂。還有就是可能會造成入口氣流和排出氣流的短路,夾帶塵粒而出造成分離效率下降。

· 考慮不周的內部設計會造成氣流紊亂。這種情況下就會把本來應被收集的塵粒裹挾到向上的排出氣流中而逃出分離器。

·急速的錐體直徑變化,會造成筒體和錐體連接處的磨損。它也阻止了收集到的塵粒平滑地從筒體到錐體的運動。

· 這樣的錐體下部很容易被磨損。

· 很明顯,在分離器和卸灰閥之間沒有用以幫助分離的灰斗。

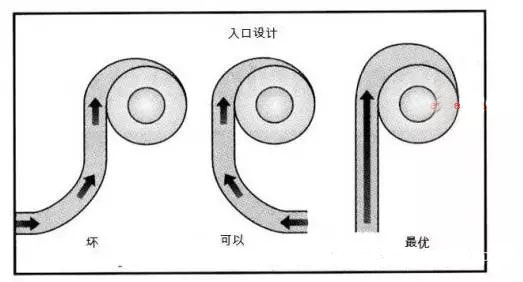

5. 入口管道的設計

不合適的管道設計是最常見的造成進入旋風除塵器流量不足的重要原因。事實上,有一個普遍現象,那就是配置的風機不能滿足系統的流量要求。因為整個系統的壓降超過了風機能滿足的壓頭,這樣風機就自動移到高壓降,低流量的狀態工作。

圖2

另外,很多設計人員因為一些原因會在分離器入口前放一個彎頭(如圖2)。實際上,為了達到好的分離效果,氣體應該通過直管進入除塵器,直管的長度約為6-8倍入口管直徑(有資料上說4-10倍的)。這樣做主要是為了防止塵粒濃聚在彎頭外側再進入分離器,氣體中的塵粒在氣流中分配不均。

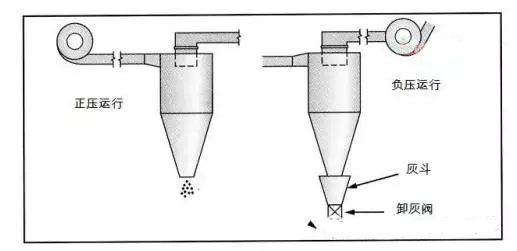

6.塵粒排出設計

不恰當的卸灰設計能造成粉塵的二次夾帶。比如許多人認為風機設在除塵器上游時,除塵器進行正壓運行,此時不必設灰斗或卸灰閥。這是不對的。事實上,旋風除塵器內部向上的旋流不管是由正壓或負壓產生的,都具有夾帶粉塵的能力。在任何情況下,灰斗和卸灰閥都必須納入設計考慮之中(圖3)。

圖3

設計和運行中應特別注意防止旋風除塵器底部漏風,因為旋風除塵器通常是負壓運行。實踐證明,旋風除塵器漏風5%,效率降低50%,旋風除塵器漏風15%,效率接近于零。因而,必須采用氣密性好的卸灰閥。

7. 分離過程中氣體和塵粒特性的改變

在實際分離過程中,氣體和塵粒特性的變化會造成很嚴重的問題。比如在一個沒有沒有保溫的除塵器中可能會碰到結露的問題。因為通過分離器時,氣體損失了熱量,氣溫下降到露點溫度或以下所致。這時可以看到本應干的塵粒變成了濕的。分離器內壁也有塵粒結層現象。

因為氣流旋轉摩擦,塵粒也會荷電,導致物料架橋現象出現,不易被排到灰斗或堵塞排料口造成卸灰閥排料不暢。在有的情況下,還可能導致爆炸和著火。所以在分離器設計中,接地是必須的。

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修