燃煤電廠SCR脫硝超低排放改造后,對其氨逃逸率準(zhǔn)確監(jiān)測可以保證脫硝經(jīng)濟運行同時實現(xiàn)機組安全穩(wěn)定運行。對3臺實現(xiàn)超低排放機組的SCR脫硝出口煙氣中氨逃逸率和NOx濃度進行網(wǎng)格法測試,發(fā)現(xiàn)NOx濃度分布嚴重不均且氨逃逸率超過設(shè)計值問題普遍存在;

在線氨逃逸表數(shù)據(jù)存在單點不具代表性和異常原因造成數(shù)據(jù)有問題,均無法反應(yīng)整個脫硝出口斷面實際的氨逃逸率;針對上述問題,給出氨逃逸率是否超標(biāo)的幾點輔助判定方法,指導(dǎo)電廠給出正確的噴氨控制指令。研究結(jié)果消減SCR脫硝運行帶來的機組負面影響,實現(xiàn)噴氨有“數(shù)”可依,保障脫硝超低改造設(shè)備運行和管理有一定的指導(dǎo)意義。

2015年12月,《全面實施燃煤電廠超低排放和節(jié)能改造工作方案》(環(huán)發(fā)文件〔2015〕164號)要求,在2020年前全國所有具備改造條件的現(xiàn)役燃煤機組全部實現(xiàn)超低排放改造。當(dāng)前燃煤電廠脫硝超低排放改造僅是增加備用層催化劑,忽視對SCR反應(yīng)器內(nèi)速度場、溫度場、噴氨均勻性、氨逃逸分析儀和空氣預(yù)熱器等進行相應(yīng)的優(yōu)化和改造。

燃煤電廠脫硝超低排放改造后,對燃煤電廠氨逃逸率準(zhǔn)確、快速高靈敏檢測顯得十分有必要。當(dāng)前,從燃煤電廠超低排放改造驗收結(jié)果來看,關(guān)注的僅是出口NOx濃度是否達標(biāo)排放,出現(xiàn)了脫硝出口NOx濃度分布不均勻和氨逃逸率超標(biāo)嚴重。

加劇了空氣預(yù)熱器和布袋除塵器硫酸氫銨(ABS)結(jié)晶堵塞,脫硝還原劑浪費嚴重,催化劑堵塞、磨損和活性成分流失較快等問題的嚴重性。

本文選取安徽省內(nèi)3臺實現(xiàn)已超低排放的超超臨界機組為研究對象,采用德國NOVAplus、加拿大優(yōu)勝M-NH3便攜式逃逸氨分析儀等運用網(wǎng)格法對脫硝出口NOx分布及氨逃逸率進行測試,同時對其氨逃逸表在線數(shù)據(jù)及問題進行分析,并給出氨逃逸率超標(biāo)的輔助判定方法。

研究結(jié)果對消減SCR脫硝運行對機組的負面影響,實現(xiàn)噴氨有“數(shù)”可依及保障超低排放改造后脫硝設(shè)備運行和管理有一定的指導(dǎo)意義。

1氨逃逸表類型及氨測量難點

與NOx、SO2等煙氣污染物相比,測量氨逃逸率要困難的多,原因如下:氨逃逸率一般量低,普通電化學(xué)、紅外和紫外等方法不適用;易反應(yīng)生成硫酸氫銨,抽取測量溫度難以滿足要求;氨氣吸附性極強,極易溶于水,抽取測量改變煙氣中氨氣濃度;SCR脫硝反應(yīng)器中振動、高含塵工況不穩(wěn)定,原位對穿測量激光投射率低。

燃煤電廠氨逃逸率在線監(jiān)測表早期采用傳統(tǒng)手工化學(xué)法,但由于存在轉(zhuǎn)換效率問題,分析周期較長,無法滿足火電廠快速、準(zhǔn)確測量氨逃逸的需求。

目前燃煤電廠使用的氨逃逸表類型主要有瑞士ABB(A02000-LS25)、西門子LDS6、NEO(LaserGasⅡSP)、英國SERVOMEX(Laser SP)、加拿大Unisearch(LasiR)、德國Sick-GM700、日本Horiba(ENDA-C2000)和國電環(huán)保(LDAS-01)儀表。

2不同類型氨逃逸表問題分析

2.1單點測量不具有代表性

案例1:F發(fā)電分公司3號機組為二期擴建工程2×660MW超超臨界機組。采用單爐體雙SCR結(jié)構(gòu)體、高溫高灰型,其布置于鍋爐省煤器與空預(yù)器之間。采樣液氨為還原劑。2015年10月,3號機組完成煙氣污染物“超低排放”改造,脫硝系統(tǒng)催化劑增加備用層改造后為三層布置,增加一層催化器后設(shè)計效率為87.5%。逃逸氨監(jiān)測為西門子LDS6氨逃逸表激光分析儀。

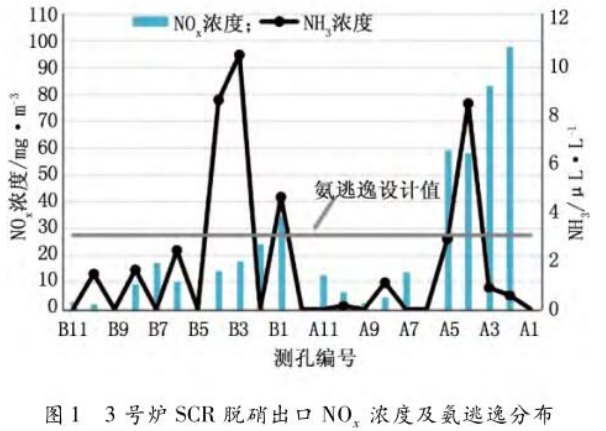

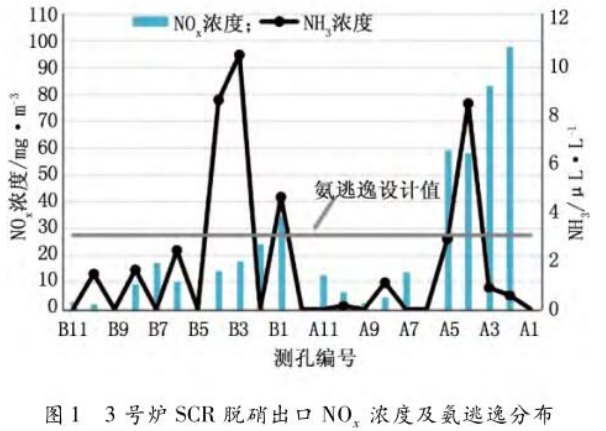

圖1 3號爐SCR脫硝出口NOx濃度及氨逃逸分布

從圖1可知,在負荷546MW下,3號爐SCR脫硝A、B側(cè)出口NOx濃度分布相對標(biāo)準(zhǔn)偏差分別為97.18%、69.13%,均大于15%設(shè)計值。A、B側(cè)各測孔的氨逃逸濃度分布也極不平均,且測孔出口的氨逃逸濃度與NOx濃度均值呈反比關(guān)系。

由于對穿式西門子LDS6氨逃逸表分別裝在A、B反應(yīng)器角落,一般都是噴氨量相對較少的區(qū)域,造成氨逃逸濃度較低,氨逃逸表不具有代表性。

案例2:T發(fā)電廠3號機組為2×660MW超超

臨界機組工程,鍋爐生產(chǎn)廠家為上海鍋爐廠有限公司,燃燒方式采用四角切圓,為全懸吊結(jié)構(gòu)Π型鍋爐。脫硝裝置采用SCR脫硝裝置,還原劑采用液氨,SCR裝置的催化劑層數(shù)按2+1層方案進行設(shè)計。

2016年5月完成超低排放改造,主要為更換原來兩層催化劑,且催化劑體積增大到231.5m3,設(shè)計效率為不低于85%。逃逸氨監(jiān)測為德國Sick-GM700一體式氨逃逸表。

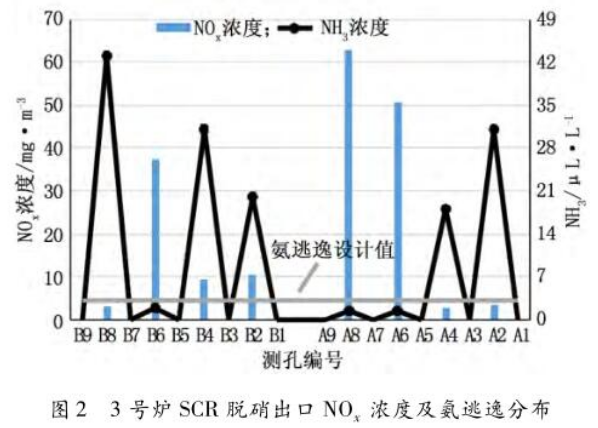

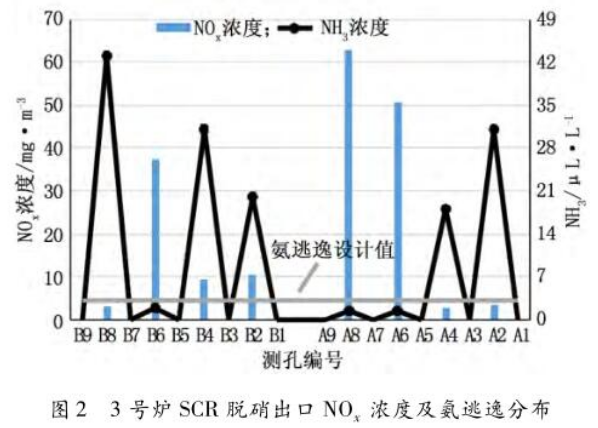

圖2 3號爐SCR脫硝出口NOx濃度及氨逃逸分布

從圖2中可以看出,3號爐SCR脫硝A、B側(cè)出口各測孔NOx濃度和氨逃逸濃度分布極不平均。德國Sick-GM700一體式氨逃逸表分別安裝在A、B側(cè)反應(yīng)器出口的中間位置,恰好位于氨逃逸濃度較小,NOx濃度較高位置。

2.2測量數(shù)據(jù)有問題

案例3:P發(fā)電有限責(zé)任公司5號機組為三期2×1000MW超超臨界機組。采用單爐體雙SCR結(jié)構(gòu)體脫硝裝置、高溫高含塵布置方式,還原劑采用尿素。5號機組為新建同步實現(xiàn)超低排放機組,反應(yīng)器內(nèi)催化劑布置3層,設(shè)計脫硝效率不低于87%。

逃逸氨監(jiān)測為日本HoribaENDA-C2000氨逃逸表,分別安裝在A、B 反應(yīng)器出口中間。

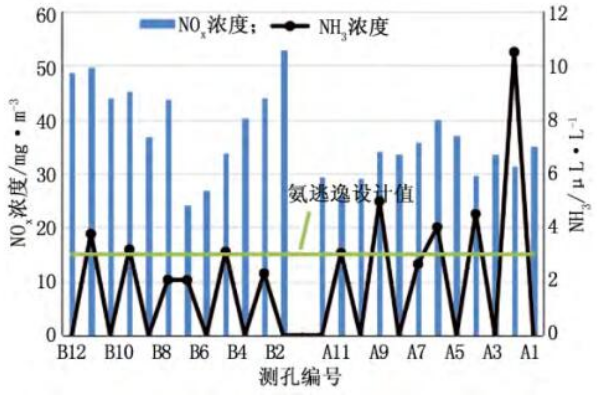

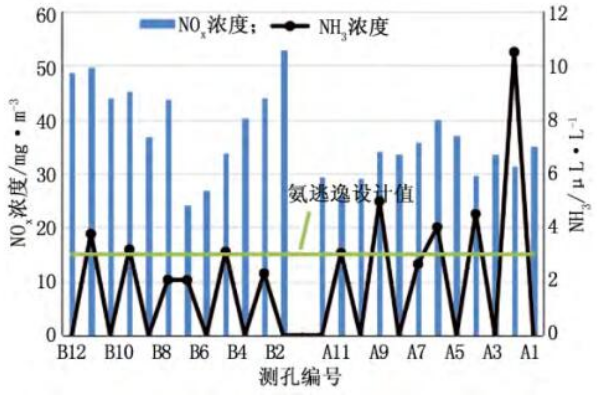

圖3 5號爐SCR脫硝出口NOx濃度及氨逃逸分布

從圖3可知,在負荷869MW下,A、B側(cè)NOx濃度分布相對標(biāo)準(zhǔn)偏分別為15.42%、22.74%,略大于15%設(shè)計值。脫硝裝置A、B側(cè)出口NH3逃逸濃度平均值分別為4.95μL/L、2.74μL/L。

B側(cè)氨逃逸表值均遠高于各實測點值,結(jié)合B側(cè)出口NOx濃度高于A側(cè)和脫硝效率低于A側(cè)初步判定可能B側(cè)氨逃逸表有問題。

電廠運行人員打開B側(cè)氨逃逸分析儀,清理出催化劑上大量飛灰,并疏通管路。清理后機組在810MW負荷下,B側(cè)氨逃逸分析儀監(jiān)測數(shù)據(jù)在3h均值為2.76μL/L。同時A側(cè)調(diào)節(jié)進口噴氨閥開度,做到氨逃逸單點監(jiān)測具有代表性。

3氨逃逸超標(biāo)輔助判定方法

(1)SCR脫硝出口與煙囪入口CEMS顯示得NOx偏差較大,表明SCR入口噴氨不均勻。

(2)空預(yù)器短期壓降增長較快,ABS堵塞現(xiàn)象與SCR脫硝設(shè)備整體過量噴氨或局部過大有關(guān)。生成的硫酸氫銨在空預(yù)器冷段蓄熱元件上液化,其表面粘附煙塵造成堵塞,導(dǎo)致空預(yù)器短期壓降增長較快,影響機組的安全穩(wěn)定運行。

(3)除塵器灰斗或灰?guī)熘邪蔽遁^重,F(xiàn)GD脫硫漿液pH偏高,布袋除塵器ABS糊袋,或者脫硫廢水氨氮含量超標(biāo)嚴重等現(xiàn)象,通常與SCR脫硝設(shè)備整體過量噴氨有關(guān)。此外同時易造成布袋ABS糊袋,造成布袋短期阻力上升較快。

4結(jié)語

對3臺實現(xiàn)超低排放機組的SCR脫硝出口氨逃逸率和NOx濃度進行研究,發(fā)現(xiàn)NOx濃度分布相對標(biāo)準(zhǔn)偏超過15%設(shè)計值且氨逃逸率超過設(shè)計值問題普遍存在。在線氨逃逸表數(shù)據(jù)存在單點不具代表性和堵灰原因造成數(shù)據(jù)異常有問題,均無法反應(yīng)整個SCR脫硝出口斷面實際氨逃逸率。

給出脫硝與煙囪NOx偏差、空預(yù)器壓降增速、除塵器灰中氨味較重和布袋除塵器ABS糊袋等現(xiàn)象輔助判定氨逃逸率超標(biāo)經(jīng)驗方法,指導(dǎo)電廠給出正確的噴氨控制指令。研究結(jié)果消減SCR脫硝超低排放運行帶來的機組負面影響,實現(xiàn)噴氨有“數(shù)”可依和保障脫硝超低改造設(shè)備運行及管理。

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

方案設(shè)計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

合同簽訂技術(shù)和商務(wù)規(guī)范確認,簽訂合作協(xié)議

合同簽訂技術(shù)和商務(wù)規(guī)范確認,簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術(shù)協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術(shù)協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

售后服務(wù)后續(xù)維護,持續(xù)跟進,終身維修

售后服務(wù)后續(xù)維護,持續(xù)跟進,終身維修

當(dāng)前位置:

當(dāng)前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線