內(nèi)蒙古大唐國際克什克騰某公司動力中心脫硫系統(tǒng)采用氨法脫硫,針對氨法脫硫運行參數(shù)及現(xiàn)場存在的缺陷,提出合理的解決措施,有效降低了氨逃逸,降低了漿液對吸收塔、煙道的腐蝕,減少了“硫銨雨”對周圍設備的腐蝕,保證了脫硫系統(tǒng)的穩(wěn)定運行。

1工藝原理

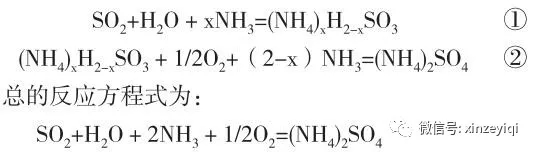

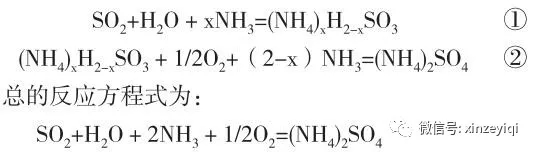

氨脫硫技術是基于NH3和SO2在水溶液中的反應。煙氣脫硫塔吸收段中的NH3吸收鍋爐煙氣中的SO2,得到亞硫酸銨或亞硫酸氫銨水溶液。如反應方程式①,在脫硫塔的氧化段,將壓縮空氣吹入氧化段,亞硫酸銨發(fā)生氧化反應生成硫酸銨溶液,參見方程式②。

在脫硫塔的濃縮段,利用高溫煙道氣的熱量將硫酸銨溶液進行濃縮,得到含固量為10%至20%的硫酸銨漿液。漿液排至循環(huán)槽內(nèi),并通過旋流器進行分離、離心機進行脫水,然后干燥、包裝,最終獲得硫銨產(chǎn)品。

2工藝流程簡述

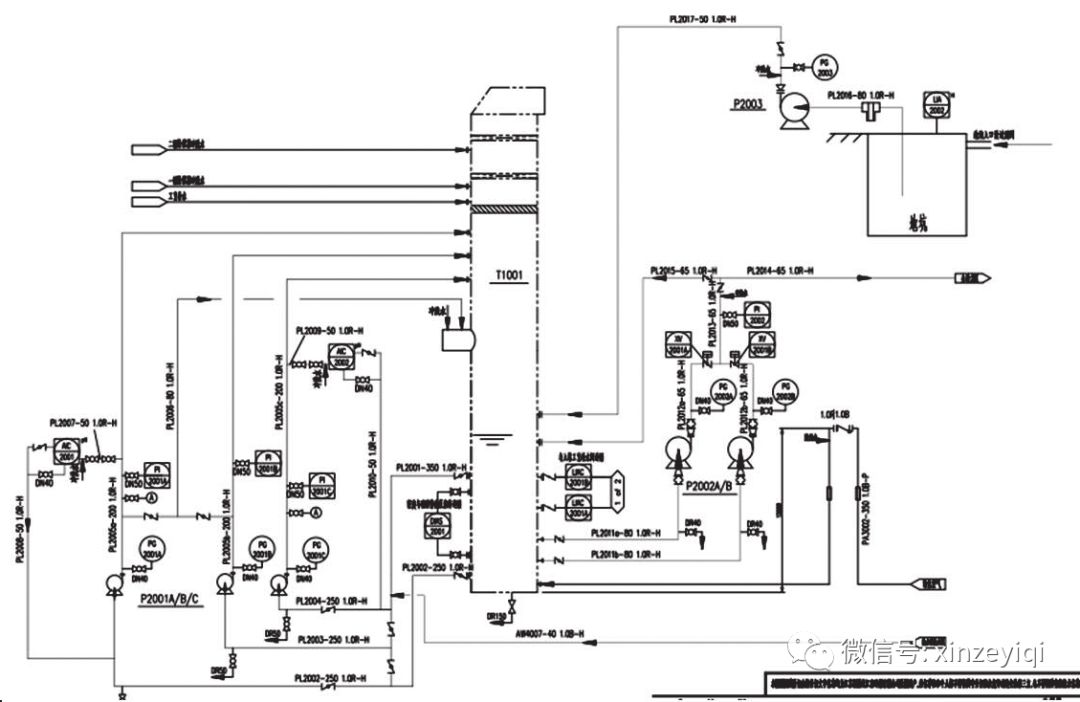

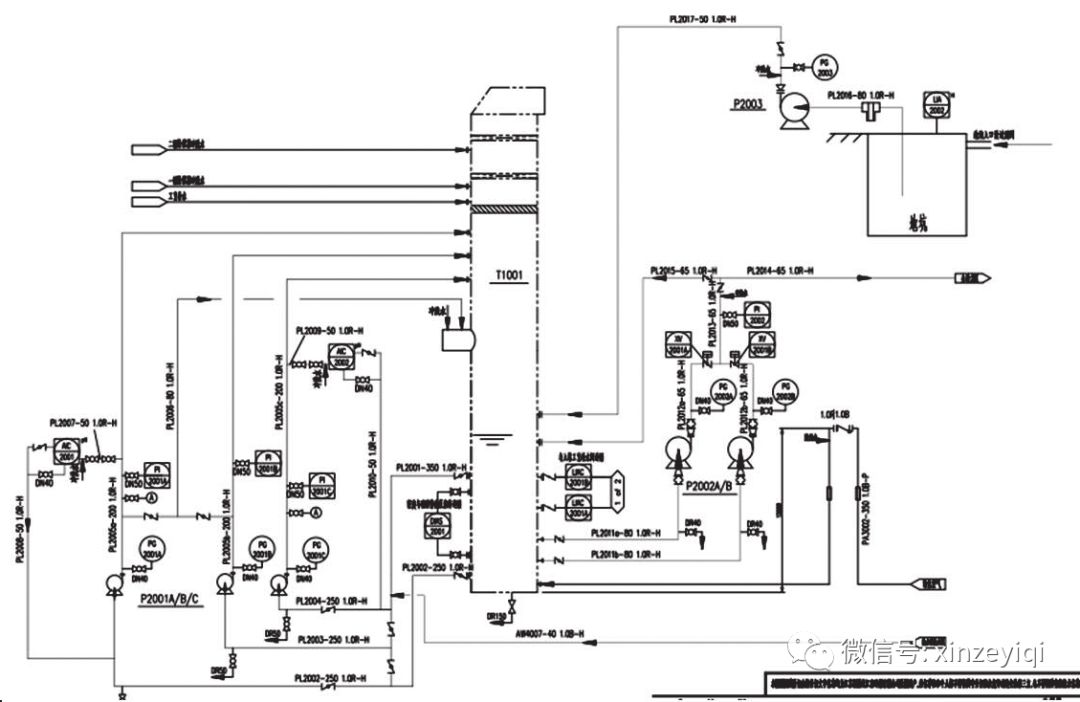

脫硫系統(tǒng)由兩級循環(huán)組成,一級循環(huán)是在氧化段和吸收段進行的循環(huán),二級循環(huán)是在循環(huán)槽與濃縮段進行的循環(huán)。

煙氣通過原煙道進入濃縮段,與二級循環(huán)進行換熱,煙氣降溫至60℃左右(二氧化硫最佳吸收溫度)進入吸收段,煙氣降溫的同時二級循環(huán)漿液利用高溫煙氣的熱量將硫銨溶液濃縮、結晶、出料。

煙氣進入吸收段與氨的復雜水溶液進行吸收反應,脫去煙氣中的二氧化硫,得到合格煙氣通過除霧器后排放至大氣。吸收反應得到的亞硫銨溶液回流至氧化段進行氧化反應,得到硫酸銨溶液。

氧化段的硫酸銨漿液可通過一級泵C的稀硫銨副線補充至濃縮段,為濃縮段不斷提供漿液,氧化段可通過補水來維持稀釋漿液的液位,已到達總體可持續(xù)運行的效果,氨法脫硫系統(tǒng)見下圖。

氨法脫硫系統(tǒng)

2.1煙氣系統(tǒng)

來自鍋爐引風機的煙氣通過原煙氣風門進入多功能煙氣脫硫塔濃縮段,蒸發(fā)濃硫酸銨溶液,進入吸收段,與吸收液反應,其中大部分的二氧化硫被吸收。同時脫硫塔也脫除其他酸性氣體(氯化氫、氟化氫)。凈煙氣經(jīng)除霧器除霧后(霧滴濃度小于75mg/Nm3)排放至煙囪。

2.2吸收系統(tǒng)

煙氣和吸收液在脫硫塔中混合并發(fā)生吸收反應。吸收液流入脫硫塔底部的氧化段,并被氧化風機送來的空氣強制氧化。氧化后的吸收液加氨后繼續(xù)參與吸收反應,形成硫酸銨溶液,剩余部分返回循環(huán)槽,經(jīng)二級循環(huán)泵送至脫硫塔濃縮段進行濃縮,形成晶體含量為10%~15%的硫酸銨漿液。硫酸銨漿液返回到循環(huán)槽。硫化銨排放泵排入至后處理系統(tǒng)。

2.3氧化空氣系統(tǒng)

室溫空氣經(jīng)過濾后由氧化風機升壓至0.1~0.3MPa,經(jīng)氧化風管進入脫硫塔氧化區(qū)。

2.4吸收供給系統(tǒng)

15%~25%的氨水通過計量后進入氨水槽臨時存儲,由氨水泵從氨水槽內(nèi)抽出,經(jīng)調(diào)節(jié)閥組分別送至脫硫塔各加氨點與吸收液混合以保證脫硫效率。

2.5工藝水系統(tǒng)

工藝水共有三路,一路為化工區(qū)凈循環(huán)工業(yè)廢水做為主路,一路為循環(huán)水,另一路為生產(chǎn)水(做備用)經(jīng)計量后進入工藝水槽儲存,工藝水槽中的工藝水經(jīng)工藝水泵輸送至各用水點,包括塔頂補水、除霧器沖洗水、各泵進口沖洗水、離心機沖洗水等。

2.6旋流分離系統(tǒng)

從脫硫塔的濃縮段將達到一定濃度(10%~15%)的硫銨溶液經(jīng)結晶泵引出進入旋流器、進行輕重分離,將結晶含量提高至65%以上后送入離心機。離心機進行固液分離,將母液分離回液池,硫酸銨晶體在干燥系統(tǒng)中干燥。

2.7干燥系統(tǒng)

由低壓蒸氣管網(wǎng)來的0.8MPa、180℃蒸氣由干燥引風機牽引,經(jīng)蒸氣換熱器換熱后獲得150℃熱風,用于干燥硫銨。

從離心機出來的含水量約為3%的硫銨物料,經(jīng)進料絞龍輸送至干燥振動流化床內(nèi),干燥后的硫銨物料部分經(jīng)過旋風除塵器收集,通過旋轉卸料閥輸送到包裝機,大部分直接經(jīng)過振動流化床干燥機進入包裝機,進行包裝儲存。同時含有少量硫銨粉塵的干燥/冷卻廢氣經(jīng)過干燥引風機加壓后排放進入脫硫塔吸收段噴淋洗滌,與脫硫塔凈煙氣同時回原煙囪排放。

3實際運行情況與設計值對比分析

根據(jù)脫硫系統(tǒng)SIS監(jiān)控畫面截屏,整理相關運行數(shù)據(jù)(如下表)發(fā)現(xiàn),2套脫硫系統(tǒng)都存在氨逃逸偏大;2號脫硫塔凈煙氣出口煙溫偏高;1號塔濃縮段溫度偏高;循環(huán)槽液密度偏大;吸收塔入口粉塵濃度偏大等。

脫硫系統(tǒng)SIS數(shù)據(jù)分析表根據(jù)現(xiàn)場實地查看,發(fā)現(xiàn)2臺脫硫塔的原煙道腐蝕嚴重,脫硫塔塔壁、欄桿腐蝕嚴重,氧化空氣玻璃鋼管道、濃縮區(qū)回流管道、三通磨損老化嚴重,脫硫凈煙道腐蝕嚴重,煙囪排煙存在“氣拖尾”現(xiàn)象,脫硫塔周圍下“硫銨雨”等現(xiàn)象。

4解決措施

從脫硫系統(tǒng)運行情況、歷史數(shù)據(jù)及現(xiàn)場設備狀況分析,存在實際運行參數(shù)工況偏離設計工況的問題,測量元件不準確,無法按照反饋信息及時調(diào)整工況。

吸收塔區(qū)域腐蝕泄漏嚴重的主要因素為氨逃逸量偏大,在氣態(tài)氨和水存在的條件下與煙氣中的二氧化硫和三氧化硫反應生成了硫酸銨和亞硫酸銨固體微粒,在吸收塔周圍形成酸雨現(xiàn)象,造成塔壁及煙道的腐蝕。導致氨逃逸偏大的主要原因是塔內(nèi)件(噴淋管道、噴嘴、氧化風管等)存在破損。

吸收區(qū)漿液的噴淋覆蓋面積不均勻,導致吸收區(qū)煙氣溫度高,增加了氨逃逸量;氧化空氣管損壞后,亞硫酸銨溶液在氧化區(qū)的氧化速率降低,通過脫硫形成的亞硫酸銨是不穩(wěn)定的化合物,如果不及時氧化成穩(wěn)定的硫酸銨,很容易分解成二氧化硫和氨氣,造成二氧化硫氨逃逸率同時升高。

4.1降低氨逃逸率的解決措施

4.1.1選擇合理的液氣比

由于氨逃逸與液氣比關系密切,從抑制氨逃逸的角度考慮,選擇較大的液氣比,可有效降低液相游離氨含量,同時使氣相氨的含量很低,這樣就抑制了氣溶膠的生成。氨法脫硫一般液氣比建議采用5~10。而目前脫硫系統(tǒng)實際液氣比約為3.2,故需要調(diào)整一級循環(huán)泵的漿液流量,增大液氣比。

4.1.2提高氧化率

脫硫后的亞硫酸銨如果氧化不完全會造成亞硫酸銨的逃逸,氨法脫硫生成的亞硫酸氫銨、亞硫酸銨是不穩(wěn)定的化合物,需進一步氧化生成穩(wěn)定的硫酸銨,若缺少氧化或氧化不充分,亞硫酸氫銨、亞硫酸銨會在一定的條件下,分解為二氧化硫和氨氣,這會造成氨逃逸量增加,同時二氧化硫排放超標,保證充足的氧量,實現(xiàn)亞硫酸銨、亞硫酸氫銨的充分氧化,可有效降低氨逃逸率。

4.1.3控制脫硫塔出口溫度

脫硫塔內(nèi)煙氣溫度與氨逃逸率存在較大的相關性。當煙氣溫度高于60℃時,氨水會分解為氨氣和水蒸汽,脫硫效率降低的同時,氨逃逸率升高,有效控制煙氣溫度對提高脫硫效率、降低氨逃逸率有重要的影響。

4.1.4合理控制氨水濃度

避免脫硫過程中氨逃逸,控制脫硫區(qū)域氣態(tài)氨含量,由氣液平衡得知,氨水的濃度降低可以有效降低氣態(tài)氨的濃度。氨濃度建議控制在10%~20%范圍內(nèi)。

4.1.5脫硫塔進口噴淋

在脫硫塔煙氣進口區(qū)域設置水噴淋,三氧化硫等強酸性氧化物極易溶于水,噴水可以使強酸性氧化物迅速溶于水,從而避免氣溶膠的產(chǎn)生,防止氨逃逸率偏高。

4.1.6脫硫塔出口加裝高效除塵除霧器裝置

脫硫系統(tǒng)目前設計一層除霧器,除霧效果較差,有大量霧滴攜帶氨氣經(jīng)過除霧器后大量逃逸至凈煙道及煙囪,在凈煙道形成亞硫酸氫銨,對凈煙道造成嚴重腐蝕。

當煙氣經(jīng)過吸收段后,煙氣中的霧滴主要成分為漿液液滴、凝結液滴和粉塵顆粒,霧滴進入高效除塵除霧器,經(jīng)氣旋板使脫硫煙氣旋轉起來,在氣旋器上方形成氣液兩相的劇烈旋轉及擾動,從而使得煙氣中的小液滴、粉塵顆粒、氣溶膠等微小顆粒物相互碰撞團聚凝聚成大液滴,其與氣旋筒壁碰撞,并被氣旋筒壁捕獲吸收,加裝高效除塵除霧器后,可有效降低氨逃逸率。

4.2氨法煙氣脫硫的防腐蝕措施

4.2.1氨法煙氣脫硫的腐蝕機理

吸收塔的內(nèi)部腐蝕主要是由于氨水混合物噴淋液中過量的氯化物引起的點蝕和煙霧沖刷造成的磨損侵蝕。含SO2的煙氣會在脫硫煙氣系統(tǒng)的各個環(huán)節(jié)都會對設備造成腐蝕。腐蝕可能有多種形式,主要包括晶體腐蝕、化學腐蝕、電化學腐蝕。由于氨法脫硫中的固體顆粒較少,故磨蝕幾乎不存在。

(1)結晶腐蝕

在煙氣脫硫過程中,生成的可溶性硫酸鹽或亞硫酸鹽以液相方式滲入防腐層表面的孔隙中,當系統(tǒng)停運時,在自然干燥下生成結晶鹽,結晶鹽體積膨脹后將對防腐材料內(nèi)部產(chǎn)生應力,破壞防腐層,特別是在干濕條件交替作用的情況下,腐蝕更加嚴重。

(2)化學腐蝕

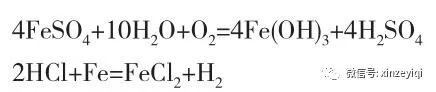

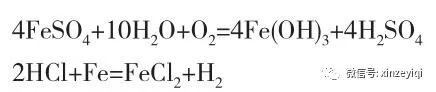

煙氣中的腐蝕介質(zhì)在特定溫度和濕度下與金屬材料發(fā)生化學反應生成可溶性鹽,導致設備腐蝕。主要的化學方程式是:

水解生產(chǎn)游離的硫酸:

如此循環(huán)反復,使腐蝕不斷進行下去。

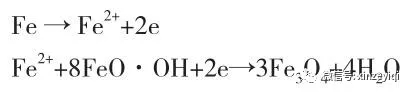

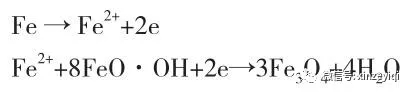

(3)電化學腐蝕

金屬材料與漿液及濕煙氣接觸,通過電極反應產(chǎn)生的腐蝕導致電化學腐蝕,金屬表面直接與煙氣介質(zhì)發(fā)生反應,在潮濕條件下,尤其在焊接焊縫處容易發(fā)生電化學腐蝕,主要反應式如下:

4.2.2煙氣脫硫系統(tǒng)的防腐措施

(1)原煙道干濕界面材料選擇

1)不銹鋼材質(zhì)。按照煙氣脫硫腐蝕介質(zhì)的特性,通常選用耐腐蝕不銹鋼,如316L或317不銹鋼材質(zhì)。這是一類超低碳和低碳的奧氏體不銹鋼,但在氨法脫硫的實際使用效果并不理想,出現(xiàn)一些點蝕、縫隙腐蝕和沖刷腐蝕,抗腐蝕周期較短。

2)鎳基合金。鎳基合金是以鎳和鈷、鉬、鐵、鎢、鉻等為主要成分的連續(xù)固溶體合金,以蒙乃爾合金和哈氏合金為代表。其耐腐蝕性和加工性能非常好,使用壽命也非常理想。

故脫硫原煙道入口干濕界面至少2m內(nèi)應采用內(nèi)襯2mmC276哈氏合金鋼并采用搭接焊接工藝。同時吸收塔內(nèi)原煙道的上方焊接擋液板,擋液板要求襯C276,可防止噴淋順塔壁流入煙道內(nèi)。

(2)凈煙道防腐材料選擇

1)玻璃鋼材質(zhì)。玻璃鋼是以合成樹脂為粘合劑,以玻璃纖維制品作增強材料而制成的,它質(zhì)輕、強度高、成型工藝簡單、化學穩(wěn)定性好。性能優(yōu)良的玻璃鋼使用溫度可達100℃~120℃,短時可達160℃,但玻璃鋼容易產(chǎn)生加工缺陷,如氣泡、裂紋等,加之煙氣脫硫條件苛刻,安全可靠性不足。故不建議凈煙道采用玻璃鋼材質(zhì)。

2)橡膠襯里材質(zhì)。具有較高的化學穩(wěn)定性,可耐強酸、有機酸、堿和鹽溶液,但對強氧化性介質(zhì)的化學穩(wěn)定性差,使用溫度較低,一般在65℃-100℃,溫度超過規(guī)定值后迅速受到破壞,抗?jié)B性不如玻璃鱗片樹脂涂料,價格比玻璃鱗片樹脂涂料高,維修工作量大。

3)玻璃鱗片樹脂材質(zhì)。玻璃鱗片樹脂涂料中的玻璃鱗片占組成的20%~30%(w%),其在襯層中采取和基材表面平行的方向重疊排列,只有當玻璃鱗片的厚度達到要求范圍(2~5μm)時,才能保證在襯層中有百余層的GF排列(1mm厚,約100層)。

這種結構阻止了腐蝕性離子、水和氧氣等的滲透,減小了樹脂硬化的收縮率和殘留應力,縮小了涂層和金屬基體之間熱膨脹系數(shù)的差值。因此可阻止因反復、急劇的溫度變化而引起的龜裂和剝落,增強了襯層的附著力,提高了襯層的機械強度、表面硬度,而且增強了襯層的耐磨性。故氨法脫硫凈煙道防腐建議采用此技術。

4.3降低脫硫系統(tǒng)氯離子濃度措施

降低脫硫系統(tǒng)氯離子濃度,可有效降低脫硫系統(tǒng)腐蝕,延長設備使用壽命。硫酸銨易溶于水,若采用廢水外排去除氯離子的方式,會導致硫酸銨大量流失,造成環(huán)境二次污染的同時,又造成資源浪費。

因此氨-硫酸銨脫硫技術不建議采用廢水外排的方式解決氯離子富集的問題,建議通過結晶的方式控制脫硫塔內(nèi)氯離子含量,這就對脫硫裝置防腐性能提出了較高的要求。

燃煤電廠氨法脫硫設施正常運行時氯離子濃度一般為40g/L,故建議所有接觸漿液的設備及管道的防腐按氯離子60g/L設計。當氯離子超過設計值時,可采用抽取漿液外部干燥等方式來控制脫硫塔內(nèi)氯離子平衡,降低裝置腐蝕風險。

5結語

根據(jù)環(huán)境保護部、國家發(fā)展和改革委員會、國家能源局(環(huán)發(fā)〔2015〕164號)《全面實施燃煤電廠超低排放和節(jié)能改造工作方案》的通知要求:到2020年,所有具備改造條件的燃煤電廠要實現(xiàn)超低排放(基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3)。

國家對二氧化硫、氮氧化物、煙塵等主要污染物達標排放要求日益嚴格,由于氨法脫硫技術因對不同煤種特別是高硫煤具有很強的適應性及較高的脫硫效率,因此研究并解決氨法脫硫面臨的氨逃逸、氧化率低、氯離子富集等問題,對于氨法脫硫穩(wěn)定運行及超低排放具有重要意義。

山東新澤儀器有限公司根據(jù)國家要求研發(fā)的煙氣在線監(jiān)測系統(tǒng),可實時監(jiān)測二氧化硫、氮氧化物、煙塵等主要污染物數(shù)據(jù),并與環(huán)保聯(lián)網(wǎng),傳輸測量數(shù)據(jù)。lm

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

方案設計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協(xié)議

合同簽訂技術和商務規(guī)范確認,簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修

當前位置:

當前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線