當(dāng)前,隨著環(huán)保要求越來越嚴(yán)格,焦化生產(chǎn)企業(yè)對排放煙氣中SO2成份的控制也越來越關(guān)注。目前大多焦化廠焦?fàn)t煤氣脫硫放置在硫銨生產(chǎn)工序前面,一般脫硫后H2S的含量要求≦20mg/M3,近幾年有較多焦化廠企業(yè)在生產(chǎn)過程中發(fā)現(xiàn)硫銨后H2S有超標(biāo)倒掛的現(xiàn)象。經(jīng)查閱相關(guān)資料、初步實(shí)驗(yàn)驗(yàn)證、生產(chǎn)實(shí)踐操作總結(jié),提出了其主要影響因素,并提出相關(guān)處理措施,供大家參考。

1 原因分析

為找到硫銨后煤氣含硫化氫升高倒掛的具體原因,我們從以下幾個方面進(jìn)行了逐一分析。

1.1 化學(xué)反應(yīng)生成增加硫化氫的含量

在焦?fàn)t煤氣脫硫過程中,脫硫液及硫泡沫的主要成分有(以氨法脫硫?yàn)槔簱]發(fā)氨、硫代硫酸銨、多硫化銨、硫磺、硫氰酸銨、硫脲、尿素、催化劑等。在這些物質(zhì)中多硫化銨和硫代硫酸銨與硫酸反應(yīng)分別生成硫化氫和二氧化硫。其反應(yīng)式:

(NH4)2S2O3+H2SO4→(NH4)2SO4+H2O+SO2↑+S ↓

1.2 實(shí)驗(yàn)驗(yàn)證

1.2.1 驗(yàn)證多硫化銨與硫酸反應(yīng)生成硫化氫

取適量多硫化銨放在燒杯中,向燒杯內(nèi)加入硫酸,馬上釋放出大量有臭雞蛋氣味的氣體同時有硫磺生成,用便攜式硫化氫檢測儀靠近燒杯,硫化氫讀數(shù)明顯上升。簡易證明多硫化銨與硫酸反應(yīng)生成硫化氫。

1.2.2 驗(yàn)證硫代硫酸銨與硫酸反應(yīng)生成二氧化硫(利用二氧化硫使品紅變色的特性)

在燒杯內(nèi)放入適量硫代硫酸銨,然后加硫酸,燒杯內(nèi)瞬時放出大量的類似于硫磺燃燒氣味的氣體,將該氣體通入品紅溶液中,品紅溶液明顯變淺,靜置幾天后溶液恢復(fù)原有色澤,這證明釋放出來的氣體是二氧化硫。

通過以上分析實(shí)驗(yàn),在脫硫過程中焦?fàn)t煤氣中夾帶的脫硫液沫在硫銨生產(chǎn)過程中與濃硫酸反應(yīng)會生成H2S及SO2,造成硫銨后煤氣中硫化氫含量升高。

1.3 H2S含量分析方法的影響。

煤氣含硫化氫的分析方法由原有的氨性氯化鋅法,先后改為鋅氨絡(luò)合法和醋酸鋅法。采用三種分析方法都存在不同程度的分析結(jié)果倒掛現(xiàn)象。

用各種干擾介質(zhì)對分析方法進(jìn)行驗(yàn)證,分別在醋酸鋅吸收液中加入適量的二氧化硫和苯酚,然后向溶液中加入10ml碘-碘化鉀溶液加入適量淀粉,溶液變藍(lán),再用與碘-碘化鉀等當(dāng)量硫代硫酸鈉進(jìn)行滴定直至藍(lán)色消失,結(jié)果加入二氧化硫的與酚的試樣,消耗硫代硫酸鈉的體積都不到10ml,這證明這兩種物質(zhì)對采用醋酸鋅法化驗(yàn)硫化氫存在干擾。

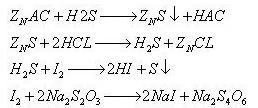

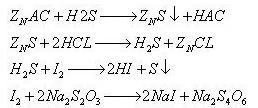

分析方法的原理

煤氣中的硫化氫與醋酸鋅反應(yīng)生成硫化鋅沉淀,硫化鋅沉淀在鹽酸作用下溶解,然后向錐形瓶中加入過量的碘,向溶液中滴加適量的淀粉指示劑,溶液變藍(lán),然后用硫代硫酸鈉滴定多余的碘直至藍(lán)色消失。

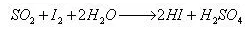

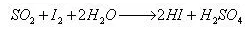

二氧化硫與碘反應(yīng)的機(jī)理

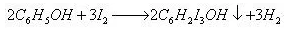

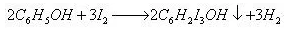

苯酚與碘反應(yīng)的機(jī)理

通過以上實(shí)驗(yàn)發(fā)現(xiàn),使用以上分析方法檢測H2S含量過程中,SO2的存在對分析結(jié)果有明顯的影響,使H2S分析結(jié)果偏高。

2 處理措施及解決思路

2.1 降低脫硫液中硫代硫酸銨、多硫化銨的含量。

據(jù)相關(guān)資料介紹[1][2],在濕式氧化法脫硫過程中生成的單質(zhì)硫有不同的形態(tài),在室溫條件下熱力學(xué)最穩(wěn)當(dāng)?shù)牧虻男螒B(tài)是斜晶型的S8,另外硫的形態(tài)包括多硫化物(Sx2-,x=2 -5),典型溶液的PH值與HS-濃度條件下生成的硫以S42-與S32-占大部分。多硫化物能在催化劑作用下繼續(xù)被氧化為單質(zhì)硫。由于生成多硫化物的反應(yīng)快于氧化成單質(zhì)硫的反應(yīng),故脫硫液中含有多硫化物。

未轉(zhuǎn)化的多硫化物會同氧反應(yīng)生成硫代硫酸鹽;在再生過程中催化劑的作用下氧在脫硫液中生成雙氧水,當(dāng)1﹤H2O2/HS-﹥4雙氧水與硫氫根反應(yīng)生成硫代硫酸鹽;一部分硫代硫酸鹽還可由沉淀的單體硫在堿性溶液中與氫氧根離子反應(yīng)生成。

S42-+ O2+ OH-= S2O32-+ HS-

2HS-+ 4H2O2= 5H2O + S2O32-

S8+ 8OH-= 2S2O32-+ 4HS-+2H2O

據(jù)資料介紹[2]硫代硫酸的生成速度還與溶液的PH值、溫度、循環(huán)溶液中的懸浮硫等固體含量有關(guān)。堿度對硫代硫酸鹽生成速度的影響在PH值高于8.8時更為顯著。例如原料氣中氧分壓為0.05MPa時,PH值從8.3升高至8.8,硫代硫酸鹽生成速度增大3倍(從3%增至9%)。

單體硫轉(zhuǎn)化為硫代硫酸鹽的量隨溫度上升而增大,在溫度高于49度是影響更顯著。

2.1.1 采用高效、選擇性好的脫硫催化劑,盡量將HS-氧化為單質(zhì)硫,減少副反應(yīng)的生產(chǎn)量。

2.1.2 合理控制再生空氣量,減少過剩氧化

2.1.3 合理控制脫硫液PH值,PH值并非越高越好。

2.1.4 開好提鹽裝置,盡量減少脫硫液中各種鹽的含量。

2.2 采取可靠措施減少脫硫塔氣體夾帶

2.2.1 選擇分離效果好的氣液分離裝置

2.2.2 定期檢修,保證氣液分離裝置正常運(yùn)行(嚴(yán)禁拆除)

2.2.3 設(shè)置塔外洗滌或分離器,減少脫硫液沫夾帶至硫銨工序。

2.3 硫化氫的檢驗(yàn)最好采用色譜法(火焰光度檢測器)進(jìn)行分析,降低分析誤差,減少干擾因素的影響。

山東某焦化廠,2017年10月10號發(fā)現(xiàn)煙氣二氧化硫超標(biāo),在分析原因時發(fā)現(xiàn)煤氣中(氣柜)硫化氫明顯超標(biāo),由以前的≦8mg/M3以下升至15.3mg/M3并陸續(xù)長至最高55.3mg/M3。經(jīng)緊急采取措施,保證了硫銨后硫化氫降至合格指標(biāo)之內(nèi),確保了煙氣達(dá)標(biāo)排放。具體情況如下:

脫硫液、硫化氫分析統(tǒng)計(jì)表

2017年10月

出現(xiàn)問題后,由于煙氣排放超標(biāo),生產(chǎn)管理部門責(zé)令查原因,盡快解決。

當(dāng)時先采取了調(diào)整溶液組分的辦法進(jìn)行工藝調(diào)整。具體是增加催化劑加入量,提高催化劑濃度;然后系統(tǒng)增補(bǔ)氨水,稀釋溶液中副鹽含量。但收效甚微。硫銨后硫化氫仍然偏高,煙氣排放超標(biāo)。

因該裝置設(shè)計(jì)三塔串聯(lián)運(yùn)行,當(dāng)時實(shí)際兩塔運(yùn)行。考慮到可能是因?yàn)檠b置運(yùn)行周期比較長了,塔頂氣液分離效果差,出現(xiàn)夾帶量增加的因素,造成硫銨后硫化氫高,10月13日采取將備用塔開啟,三塔運(yùn)行。備用塔并入系統(tǒng)運(yùn)行后,脫硫后硫化氫并無明顯變化(備用塔一直沒有添加脫硫催化劑),但硫銨后硫化氫逐步降低,滿足了煙氣排放需求。

通過以上實(shí)例證明,當(dāng)脫硫裝置長周期運(yùn)行后脫硫液中副鹽含量增高,在脫硫塔氣液分離不好的情況下,焦?fàn)t煤氣夾帶的脫硫液沫在進(jìn)入硫銨生產(chǎn)裝置中與濃硫酸反應(yīng),會造成硫銨后硫化氫升高,煤氣燃燒后引起二氧化硫排放超標(biāo)。需要根據(jù)各自情況有針對性的采取預(yù)防措施。

山東新澤儀器有限公司主要致力于環(huán)境監(jiān)測儀器及工業(yè)過程氣體分析系統(tǒng)的研發(fā)、生產(chǎn)、銷售和代理,新澤人一直在努力的做到,選擇我們就是選擇了優(yōu)質(zhì)產(chǎn)品和優(yōu)質(zhì)服務(wù),我們做到的不僅僅是你們能看到的,希望我們提供的氣體檢測儀、煙氣在線監(jiān)測系統(tǒng)、氨逃逸分析儀、磨煤機(jī)CO分析系統(tǒng)等都能給您帶來不一樣的使用感受。歡迎來電咨詢探討交流。lm

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設(shè)計(jì)根據(jù)現(xiàn)場實(shí)際工況,針對性出具解決方案

方案設(shè)計(jì)根據(jù)現(xiàn)場實(shí)際工況,針對性出具解決方案

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運(yùn)行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運(yùn)行

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

當(dāng)前位置:

當(dāng)前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線