優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

一、空氣預熱器運行過程中阻力上升的原因

1.、空氣預熱器阻力上升多由堵灰引起,在脫硝系統運行過程中,由于NH3逃逸是客觀存在的,對于空氣預熱器而言,逃逸的NH3與煙氣中的 SO3和水形成大量硫酸氫銨不僅會對冷端傳熱元件造成腐蝕,而且液態的硫酸氫銨捕捉飛灰的能力極強,極易造成冷端層元件堵灰,從而導致空氣預熱器運行阻力升高。同時由于噴氨時可能存在不均勻的問題,造成各個位置的氨氣逃逸差別大,此時表計值很難真實反映 HN3 的逃逸率。根據日本 AKK測試結果表明,若氨逃逸率增加到2PPM時,空氣預熱器運行半年后其阻力增加約30%;若氨逃逸率增加到3PPM時,空氣預熱器的阻力將會較快地增加 50%甚至更高。

2.、如果空氣預熱器冷端平均壁溫較低,造成硫酸氫銨沉積段上移,會影響吹灰器的吹掃效果,同時冷端平均壁溫較低時,會造成空氣預熱器冷端結露和低溫腐蝕。特別是冬季,空氣預熱器入口風溫較低,這也是冬季易發生空氣預熱器堵灰的主要原因。

3、吹灰蒸汽參數或吹灰器實際運行不滿足設計要求時,造成吹灰效果不佳,導致空氣預熱器積灰嚴重,從而使空氣預熱器阻力上升。

4、當燃用煤質偏離設計煤較大時,尤其是燃用硫份水分、灰分較高的煤種,不僅會導致酸露點溫度提高,加劇冷端低溫腐蝕,而且較高的灰分也會加速堵灰,最終造成空氣預熱器阻力上升。

二、 針對脫硝后空氣預熱器出現阻力上升及堵灰的各方面原因措施和改進

1.、嚴格控制SCR系統氨逃逸率。加強SCR系統運行控制,檢查SCR系統噴氨裝置實際運 行是否滿足設計要求,時時監控氨逃逸率,保證在設計值內,且盡量控制在2PPM以下,避免過多逃逸的NH3與煙氣中的SO3和水形成的硫酸氫銨對空氣預熱器冷端傳熱元件造成腐蝕和 堵灰。有些電廠為了保證較高的脫硝效率,大量噴氨,應嚴格控制此現象的發生。

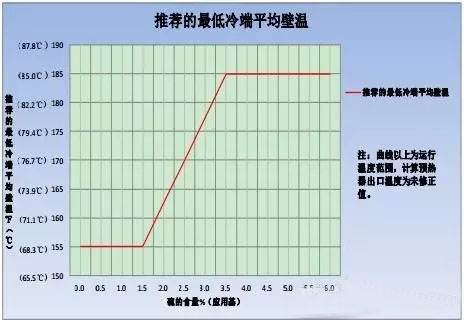

2.、合理投用暖風器或熱風再循環等冷端保護裝置。當機組低負荷或環境溫度較低時,尤其是冬季,應投用暖風器或熱風再循環,提升空氣預熱器冷端平均壁溫,降低低溫腐蝕的影響,不僅可以有效提升傳熱元件的使用壽命,而且可以保證傳熱元件表面的光潔度,有利于提升吹灰效果,避免積灰。對暖風器系統予以定期檢查,查看是否存在泄漏點,確保其高效投用。關于冷端平均壁溫的選擇可以參見如下導則:對燃煤機組,推薦最小冷端平均壁溫。從機組安全運行角度考慮,建議運行時冷端平均壁溫比計算值高 5℃選取,因此按 73.3℃考慮。

三、檢查調整吹灰蒸汽參數和吹灰器運行方式,使其滿足設計要求。

1、空氣預熱器熱端傳熱元件較薄,注意吹灰蒸汽壓力應控制在0.6~0.8Mpa之間,蒸汽溫度300~350℃過熱度約153℃。并且吹灰工作前應充分疏水,疏水時間應控制在10min以上,且疏水溫度應達到280度以上。同時在吹灰頻率上應適當調整,熱端吹灰器應根據運行時阻力的上升情況按需吹灰,無需定時吹灰當空氣預熱器阻力上升時,先進行冷端吹灰,如阻力下降至正常范圍內,即可判斷為熱端無積灰或積灰情況較輕,此時熱端可不進行吹灰;如阻力持續升高可根據實際需要投入熱端吹灰每 8 小時吹掃一次待阻力下降至正常范圍即可停止吹灰。

2、相對熱端傳熱元件而言,空氣預熱器冷端傳熱元件較厚,因此冷端吹灰蒸汽壓力應控制在1.2~1.4Mpa之間,蒸汽溫度300~350℃,過熱度約153℃。并且吹灰工作前應充分疏水,疏水時間應控制在10min以上,且疏水溫度應達到280度以上。冷端吹灰頻率建議正常運行時每8小時吹灰一次機組起爐期間每四小時吹灰一次。當空氣預熱器阻力上升嚴重時,可適當增加吹灰時間和吹灰頻率,可考慮每四小時吹灰一次。

3、如果冷、熱端吹灰器引自同一根蒸汽母管,熱端吹灰器入口法蘭前應考慮必要的減壓措施,因為冷、熱端傳熱元件厚度的差異所要求的吹灰工作壓力的不同,且吹灰器自身攜 帶的調壓閥調節能力有限,如熱端蒸汽直接引自冷端汽源,將會造成熱端吹灰超壓,從而對傳熱元件造成損壞。可考慮在汽源和熱端吹灰器之間增設減壓閥,使蒸汽壓力穩定在0.6~0.8Mpa的合理范圍內。

4、建議在各吹灰器入口法蘭前的蒸汽管道上增設壓力表等壓力監測裝置,便于及時掌握各吹灰器入口蒸汽壓力,以便對此進行調整。運行時應密切監視吹灰汽源壓力,保持穩定避免瞬間超壓現象的發生。穩定煤質。穩定鍋爐燃用煤質,盡量選用接近設計煤種的煤質,提高設備的適應性。

lm

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修