優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

摘要:鋼鐵行業已成為中國大氣污染防治重點行業,目前中國已提出鋼鐵行業燒結、球團等工序超低排放限值。總結了燒結(球團)、焦爐、高爐、轉爐等多個工序高效凈化技術路線,集成了源頭減排、過程控制和末端治理的多污染物超低排放技術體系,包括"煙氣循環技術"、"半干法脫硫耦合中低溫SCR脫硝技術"、"活性炭法一體化技術"、"臭氧氧化硫硝協同吸收技術"、"高爐爐料結構優化的硫硝源頭減排技術"、"轉爐二次煙氣預荷電袋濾器除塵技術"等關鍵技術,上述技術在中國部分鋼鐵企業均有應用實踐。最后提出了生產技術綠色化、污染計量合理化、加強非常規污染物管控、重視鋼鐵行業碳排放的發展建議。

隨著電力行業超低排放技術的推廣應用,中國大氣污染防治重點已從電力行業向非電行業轉變,其中,鋼鐵行業是減排重點。2018年中國粗鋼產量為9.28億t,位居世界第一,占全球總產量的51.32%。中國鋼鐵生產以長流程工藝為主,包括燒結、球團、焦化、高爐、轉爐和軋鋼等,較高的能耗導致大量污染物排放,行業整體呈現出生產工序多、污染種類雜、排放總量大的特點。2017年全國鋼鐵行業SO2、NOx、粉塵排放量分別為32.4萬t、214萬t、120.9萬t,位居工業排放源前三。因此,開展鋼鐵行業環保技術升級,對于改善環境空氣質量、打贏藍天保衛戰具有重要意義。

鋼鐵企業是大氣污染的重點行業,鋼鐵生產各個環節均產生顆粒物、SO2、NOx等廢氣污染物。鋼鐵企業排放的廢氣中,顆粒物排放主要集中在原料場、燒結、煉鐵、煉鋼、煉焦等工序,SO2主要集中在燒結、球團等工序,NOx主要集中在燒結、煉焦、熱軋等工序。此外,氟化物和氯化氫主要集中在燒結和冷軋工序,特殊鋼酸洗和電渣冶金也有氟化物產生,二噁英主要集中在燒結工序和電爐煉鋼工序。

“十一五”期間,中國部分鋼鐵企業開始開展燒結煙氣脫硫,技術來源以國外或電力行業引進為主、自主研發為輔。燒結機脫硫工藝以濕法脫硫為主,占75%以上,但大型燒結機半干法應用占比逐漸升高。“十二五”期間,鋼鐵行業開始執行GB16297—2012《鋼鐵燒結、球團工業大氣污染物排放標準》,顆粒物、二氧化硫、氮氧化物排放標準加嚴的同時,開始關注二噁英等非常規污染物,基于半干法的鋼鐵燒結/球團煙氣多污染物協同控制技術成為主流趨勢。“十三五”以來,鋼鐵行業全流程超低排放成為發展趨勢。中國鋼鐵行業大氣污染治理已實現從“單工序”向“全流程”過渡,控制技術也已實現從“單一污染物控制”向“多污染物協同控制”的技術升級。

本文針對目前國內外鋼鐵行業大氣污染物控制標準和技術進行調研,從燒結(球團)、焦爐、高爐、轉爐等多個工序提出鋼鐵行業全流程超低排放技術路線,并提出未來鋼鐵行業超低排放的發展建議,為推動鋼鐵的產業升級和綠色發展提供參考。

1 中國鋼鐵行業超低排放標準

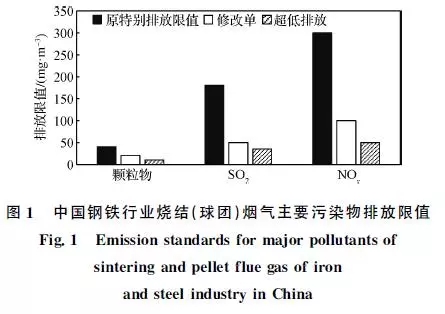

針對燒結、球團工序的排放限值變化如圖1所示。2017年6月中國環境保護部發布了《鋼鐵燒結、球團工業大氣污染物排放標準》修改單(征求意見稿),提出顆粒物特別排放限值從40降至20mg/m3,SO2特別排放限值從180降至50mg/m3,NOx特別排放限值也從300大幅降至100mg/m3。在2018年政府工作報告中李克強總理提出“推動鋼鐵等行業超低排放改造”。隨后,生態環境部聯合各部委在2019年4月發布《關于推進實施鋼鐵行業超低排放的意見》,將燒結(球團)煙氣中顆粒物、SO2、NOx的超低排放限值分別規定為10、35、50mg/m3,要求到2020年底前,重點區域鋼鐵企業力爭60%左右產能完成改造。

針對焦化工序,GB1171—2012《煉焦化學工業污染物排放標準》中提出焦爐煙氣顆粒物特別排放限值為15mg/m3,SO2和NOx特別排放限值分別為30和150mg/m3。中國生態環境部聯合各部委發布的《關于推進實施鋼鐵行業超低排放的意見》中提出焦爐煙囪顆粒物、SO2、NOx的超低排放限值分別為10、30、150mg/m3。2018年9月份,河北省正式發布國內首個焦化工序超低排放標準DB13/2863—2018《煉焦化學工業大氣污染物超低排放地方標準》,提出顆粒物、SO2、NOx的超低排放限值分別為10、30、130mg/m3,要求河北省現有企業自2020年10月1日開始實施。

總體而言,超低排放限值的出臺將極大地促進鋼鐵行業超低排放技術升級,有利于污染物深度減排。

2 中國鋼鐵行業全流程超低排放技術體系

近年來,中國鋼鐵行業基于“多污染物協同控制”和“全過程耦合”的技術理念,開發了“選擇性煙氣循環技術”、“半干法脫硫耦合中低溫SCR脫硝技術”、“活性炭法一體化技術”、“臭氧氧化硫硝協同吸收技術”、“高爐爐料結構優化的硫硝源頭減排技術”等新型技術涵蓋了燒結、球團、焦爐、高爐等多個工序,為鋼鐵行業超低排放改造提供強有力的技術支撐。

2.1 燒結(球團)煙氣超低排放技術

燒結工序的顆粒物、SO2、NOx排放量占整個鋼鐵行業排放總量的30%、60%和50%左右,非常規污染物二噁英占整個鋼鐵行業的90%以上,是鋼鐵行業大氣污染排放量最大的工序。燒結煙氣具有煙氣流量大、排煙溫度低、NOx質量濃度波動比較大(200~500mg/m3)的特點。隨著排放指標的加嚴,對原有脫硫和除塵設施進行提標改造,可實現顆粒物和SO2達標排放。在脫硝方面,傳統熱電行業脫硝技術無法直接移植,開展過程控制和末端治理相互耦合的關鍵技術,已成為燒結煙氣超低排放技術的關鍵。球團煙氣與燒結煙氣排放特征較為相似,末端治理技術可以互為借鑒。

2.1.1 燒結煙氣循環技術

燒結煙氣循環技術是通過選擇性收集不同的風箱(或主抽后煙道)的部分載熱煙氣,混合后返回至燒結臺車,從而回收部分燒結余熱,降低固體燃耗。同時,返回的煙氣還含有NOx、CO和二噁英等污染物,可部分被分解或轉化,從而實現污染物減排。此外,煙氣循環可以實現煙氣減量化,降低末端污染控制設施處理負荷及投資和運行成本。

燒結煙氣循環技術按取風位置的不同分為內循環(取風位置:風箱)和外循環(取風位置:主抽后煙道)兩種工藝模式,最早由國外開發和應用。兩種工藝模式在設計理念上有所差異,在煙氣循環率、污染物減排、節能等方面側重有所不同。但總體而言,內循環工藝可以選擇性選取高溫、富氧或污染物質量濃度高等不同特點的廢氣循環,是目前主流的燒結煙氣循環技術,如日本新日鐵開發的區域廢氣循環技術、德國HKM 開發的LEEP(low emission andenergy optimized sinter production)工藝、及奧鋼聯公司開發的Eposint(environmental process optimizedsintering)工藝。

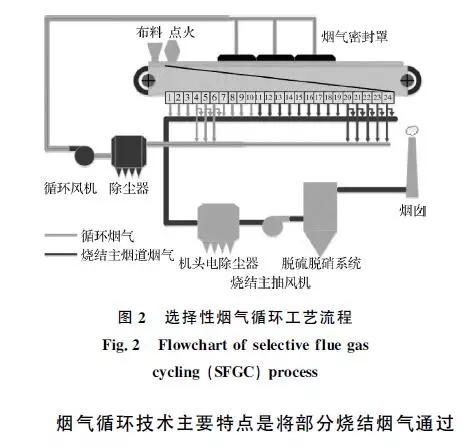

與國外相比,中國燒結煙氣循環技術起步較晚。中國科學院過程工程研究所和河鋼集團有限公司等單位在國家重點研發計劃項目“鋼鐵行業煙氣多污染物全過程控制耦合關鍵技術”的支持下,聯合開發了燒結機選擇性煙氣循環技術(SFGC),如圖2所示,在燒結機風箱選擇、關鍵設備設計等方面取得原創性突破,在河鋼邯鋼2×360m2+2×400m2燒結機上運用,實現廢氣循環率20%以上,噸礦外排煙氣量降低15%以上,燒結礦產量提高4%、固體燃耗降低3%,CO外排總量降低20%以上。熱風燒結,解決了環境空氣質量指標CO控制難題,達到“節能”和“減排”功能耦合;煙氣減量,突破了超低排放技術經濟性的瓶頸,有效耦合匹配后續末端治理設施達到過程控制及末端治理的目標。

煙氣循環技術主要特點是將部分燒結煙氣通過循環煙道返回燒結機上再次參與燒結,利用燒結過程的高溫使大部分氮氧化物、二噁英裂解掉,并使煙氣中的SO2富集,降低脫硫煙氣處理量及成本,同時,吸收利用煙氣中的熱能,降低燒結能耗。其存在的主要問題就是工藝布置比較復雜,成品燒結礦中易出現硫富集現象。因此,風箱的合理選擇是該技術的關鍵。

2.1.2 半干法脫硫耦合中低溫SCR脫硝技術

燒結煙氣凈化脫硫主要分為三類:濕法、干法與半干法,其中半干法如循環流化床(CFB)、旋轉噴霧干燥法(SDA)等在燒結煙氣凈化中應用逐漸增多,如三鋼、梅鋼、邯鋼、鞍鋼等均使用半干法脫硫。

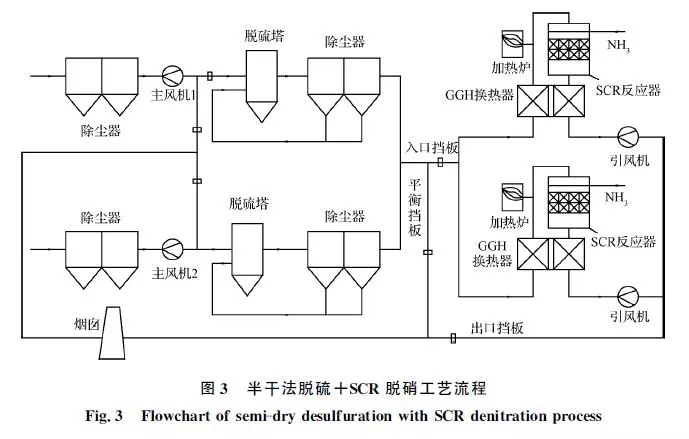

SCR脫硝技術是指在催化劑存在的條件下,用NH3或尿素作為還原劑將NOx還原成N2。工業上應用最多的是V2O5-WO3/TiO2催化劑,不僅對NOx脫除效率較高,還具有脫除二噁英的作用,因此燒結煙氣使用SCR技術具有良好的前景。燒結煙氣SCR脫硝有兩種布置方式:一種是將SCR系統布置在預除塵之后,脫硫裝置前;另一種是將SCR系統布置在預除塵和脫硫裝置之后,該種布置方式可在極大程度上防止催化劑機械磨碎和失活。隨著中國重點區域鋼鐵行業超低排放改造的推進,采用第二種布置方式的半干法脫硫耦合中低溫SCR脫硝技術受到重點關注。

半干法脫硫+SCR脫硝工藝流程如圖3所示,原煙氣通過GGH換熱器與脫硝后的凈煙氣換熱并升溫,再與加熱爐燃燒產生的高溫煙氣混合升溫,然后與NH3在混合器的擾動下得以充分混合,混合后的煙氣進入SCR反應器。

2016年,寶鋼4號600m2燒結機在原有的兩套CFB脫硫后增設兩套SCR脫硝裝置,利用高爐煤氣作為熱風爐補熱燃料。CFB脫硫后煙氣中SO2質量濃度降至50mg/m3以下,出口粉塵質量濃度達到20mg/m3以下,NOx排放質量濃度在200~550mg/m3,二噁英排放毒性當量質量濃度3.0ngTEQ/m3以下(毒性當量:toxic equivalent quantity,TEQ),設計煙囪出口NOx排放質量濃度在110mg/m3以下,二噁英毒性當量質量濃度不大于0.5ngTEQ/m3。自投運以來,運行狀況良好且各種污染物排放指標優于設計指標。

目前半干法脫硫+SCR脫硝技術已在燒結機上得到了成功應用,能實現粉塵、SO2、NOx排放質量濃度分別低于10、35、50mg/m3(標準態),適用于燒結機煙氣量大、溫度和水含量波動較大的條件,同時對二噁英、SO3、HCl、HF和重金屬等污染物有一定脫除效果。但該工藝存在脫硫副產物量大的問題,尚無公認的最佳應用途徑或資源回收價值,需作為廢物進行處理。

2.1.3 活性炭法一體化技術

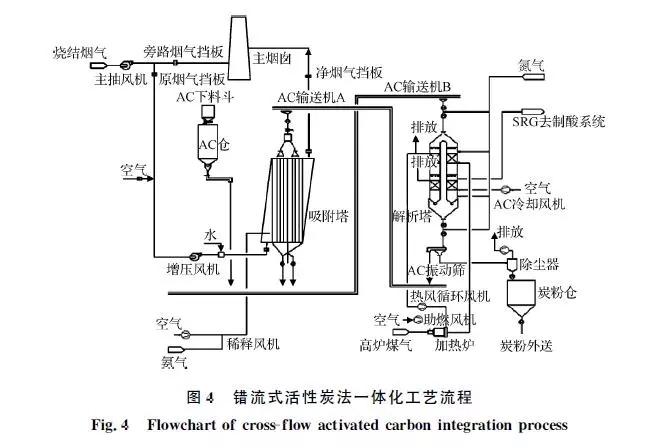

活性炭一體化技術是利用活性炭的吸附和催化性能對污染物進行凈化處理。活性炭法一體化技術是以活性炭為吸附劑,吸附煙氣中SO2,吸附飽和后活性炭再通過加熱解吸出高質量濃度SO2混合氣體可用來制取98%商品硫酸,脫硫率可達95%。由于活性炭的催化作用,加入HN3可將煙氣中的NOx還原成N2和H2O。該技術還可同步脫除二噁英、重金屬、汞及其他有毒物質,是一種資源回收型綜合煙氣治理技術。

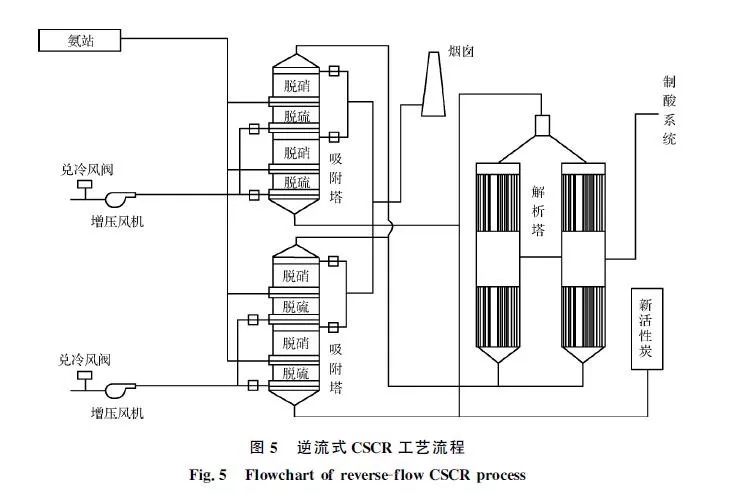

活性炭一體化工藝從煙氣和活性炭運動方式看可分為兩類:錯流式和逆流式。錯流式中活性炭和煙氣分別作垂直運動和水平運動,兩者在運動方向垂直接觸,在國內應用相對較早,典型有太鋼、日照等。逆流式工藝中活性炭自上而下、煙氣自下而上,兩者逆流相向接觸,在國內河鋼邯鋼將逆流式工藝首次應用于燒結煙氣處理。

寶鋼湛江鋼鐵2臺新建的550m2燒結機同步配套建造2套燒結煙氣活性炭凈化系統,工藝流程如圖4所示。燒結煙氣活性炭凈化系統采用分層移動床型結構,每個吸附單元由左右對稱的6個反應室組成,分別為前室、中室和后室,在不同的部位設有入口格柵、中間多孔板及出口微格柵。吸附塔空塔流速為0.15~0.20m/s。活性炭凈化系統自投運以來,各種污染物排放都優于設計指標。2017年4月經該系統處理前煙氣中SO2質量濃度為410~640mg/m3,NOx質量濃度為230~370mg/m3,二噁英的毒性當量質量濃度為0.82~5.40ngTEQ/m3,處理后SO2質量濃度為1.2~8.0mg/m3,NOx質量濃度為90~140mg/m3,二噁英的毒性當量質量濃度下降至0.0023~0.008 9ngTEQ/m3,脫硫效率為98.5%~99.7%,脫硝效率為57.6%~69.5%,二噁英脫除率為99.4%~99.9%。

河鋼邯鋼在國內率先選用了逆流式活性炭選擇性催化還原(CSCR)凈化燒結煙氣工藝,工藝流程如圖5所示。SO2通過活性炭的吸附-解析,再經過催化氧化制成濃硫酸,實現了資源回收利用。通過脫硫段后,在上升的煙氣中進行噴氨,進入脫硝段后在活性炭的催化作用下NOx轉化為N2和水進行脫硝。2018年2月邯鋼西區燒結機投運了逆流式CSCR工藝,實現長周期穩定運行和較高的煙氣凈化效率,2018年上半年原始煙氣顆粒物質量濃度為50~130mg/m3,SO2質量濃度為750~900mg/m3,NOx質量濃度為300~400mg/m3,凈化后煙囪NOx排放質量濃度低于50mg/m3,SO2排放質量濃度低于10mg/m3,固體顆粒物排放質量濃度低于15mg/m3。

活性炭吸附法技術工藝簡單,占地面積小,是一種可同時去除粉塵、NOx、SO2等多污染物的煙氣凈化技術,且該技術資源化利用率高,副產物為高質量濃度SO2氣體,可用于制備濃硫酸或其他高附加值的單質硫等,具有良好的發展前景。

2.1.4 臭氧氧化硫硝協同吸收技術

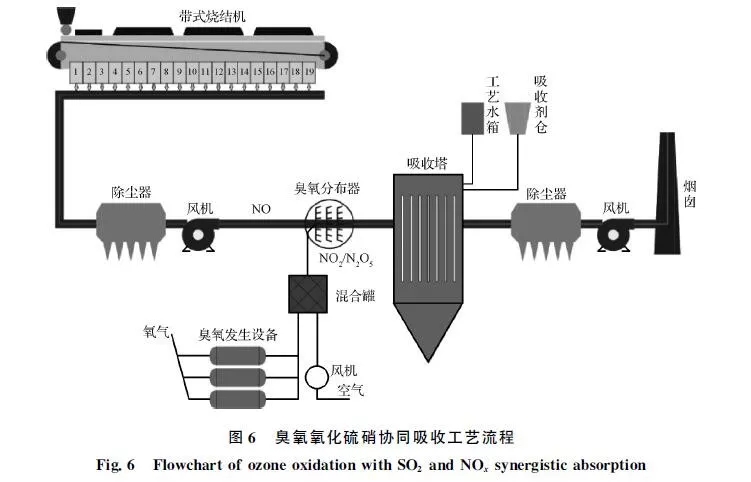

燒結煙氣臭氧氧化脫硝技術是通過氧化-吸收雙梯段的功能耦合,利用現有脫硫塔對高價NOx和SO2進行協同吸收的高效脫硝技術。該技術主要是利用O3的強氧化性將NO氧化為高價態NOx(NO2或/和N2O5),然后在脫硫塔內將NOx和SO2同時吸收轉化為硝酸鹽或硫酸鹽,脫硝效率隨O3/NO物質的量之比增加、反應溫度優化等因素得到強化。煙氣中其他組分如SO2、CO和HCl等,從熱力學和動力學分析,其與O3反應速率均遠遠低于NOx的氧化反應速率,因此可實現O3的選擇性氧化調控。

該技術首先通過臭氧發生器,制備強氧化劑O3,通過臭氧分布器等設備噴入脫硫吸收塔前段煙道,O3進入煙道后與煙氣中NO反應,通過定向調控的手段,將其氧化為高價NOx(NO2或/和N2O5),隨后高價NOx與SO2一并進入后續的吸收反應塔系統,實現NOx和SO2等多污染物的協同脫除。

目前國內應用臭氧氧化硫硝協同吸收工藝的燒結(球團)煙氣凈化工程有唐鋼中厚板240m2燒結機、唐鋼不銹鋼265m2燒結機、寶鋼梅鋼180m2燒結機、燕山鋼鐵300m2燒結機、津西鋼鐵265m2燒結機等。

唐鋼中厚板240m2燒結機臭氧氧化脫硝示范工程是基于國家重點研發計劃課題《燒結煙氣低溫氧化脫硝技術及示范》所研發的臭氧氧化硫硝協同吸收技術,由中國科學院過程工程研究所和河鋼集團有限公司聯合開發,工藝流程如圖6所示,通過“梯級氧化”的設計理念,實現NOx超低排放。該工程煙氣量為130萬m3/h,初始NOx質量濃度為370mg/m3,脫硝系統啟用后,結合現有密相干塔半干法脫硫吸收,可實現煙囪NOx排放質量濃度低于50mg/m3,滿足國家超低排放標準要求。唐鋼青龍爐料200萬t/年球團生產線,是河鋼集團有限公司承擔的國家重點研發計劃課題《球團煙氣多污染物超低排放技術及示范》的示范建設點,將采用臭氧氧化+SDA+預荷電的超低排放技術路線,并于2019年開始建設。

臭氧氧化硫硝協同吸收技術系統簡單,占地面積小,該技術適用于煙氣溫度較低的燒結機,在實現排放指標的同時,可減少投資和運行費用。通過臭氧的氧化作用,不易被吸收劑吸收的NO在煙道中被氧化為高價態NOx,可與SO2一起在后續脫硫塔中同時被吸收,不需再配置獨立的脫硝裝置,同時不存在SO3無法脫除的問題。

2.2 焦爐煙氣超低排放技術

焦爐煙氣具有低硫(80~300mg/m3)、高氮(600~1200mg/m3)的排放特征,同時含有因煤氣竄漏而產生的H2S、HCN等非常規污染物。相對于150mg/m3)的國家特別排放限值和130mg/m3)的河北省超低排放限值,焦爐煙氣NOx排放遠遠超標。因此,NOx的深度治理成為焦爐煙氣超低排放技術的關鍵。

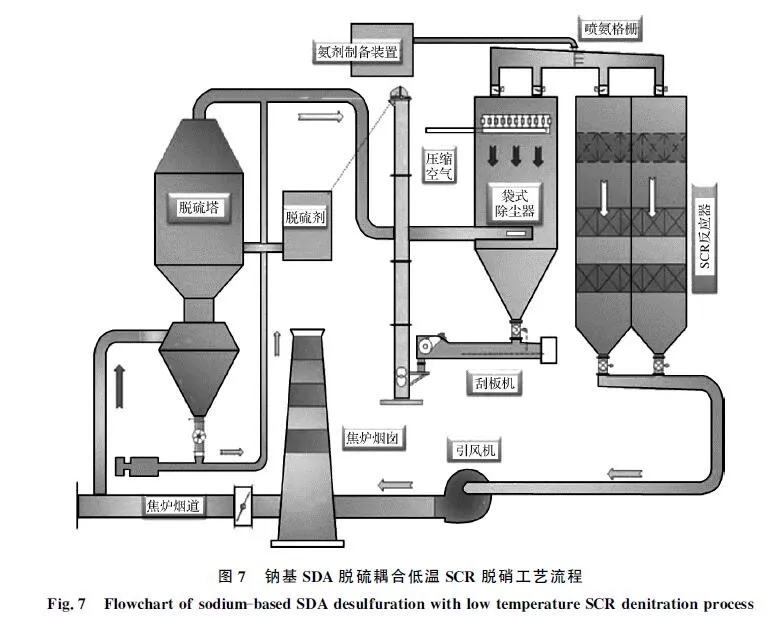

2.2.1 鈉基SDA脫硫耦合低溫SCR脫硝技術

焦爐煙氣進入SDA脫硫塔,與旋轉噴霧器霧化的Na2CO3飽和溶液充分接觸,完成SO2的吸收;脫硫后的煙氣進入布袋除塵器,除塵后進行低溫SCR脫硝,凈化后的煙氣經煙道進行外排。該工藝先采用脫硫除塵,有利于改善脫硝反應環境。SDA脫硫同時可將焦爐煙氣中的焦油、有機物等污染物部分去除,提高整個工藝脫除性能的穩定性。焦爐煙氣脫硫后煙氣溫度低于180℃,需進行煙氣再熱達到低溫SCR脫硝溫度區間。該工藝系統含有脫硫塔、除塵器、脫硝反應器、噴氨系統、熱風爐等組成,整套系統無廢水產生,脫硫副產物可利用,焦爐煙氣可達到排放標準。目前,該技術在寶鋼湛江鋼鐵、山東鐵雄新沙、河鋼邯鋼、鞍鋼、河鋼唐鋼等企業已獲得廣泛應用。

中冶焦耐(大連)工程技術有限公司在寶鋼湛江鋼鐵煉焦工序建立了世界首臺套“SDA旋轉噴霧脫硫+低溫SCR脫硝除塵”工程,工藝流程如圖7所示。該煉焦工序安裝4×65孔7m的頂裝焦爐,單座焦爐煙道廢氣量(180℃)約為26萬m3/h,原始煙氣顆粒物約為20mg/m3,采用混合煤氣作為燃料后的SO2質量濃度約為80mg/m3,采用廢氣循環和分段加熱的燃燒控制技術后NOx可降至約500mg/m3。凈化后煙氣顆粒物排放質量濃度降低至5mg/m3以下,SO2和NOx的排放質量濃度也分別降低至20和120mg/m3以下,低于國家特別排放限值。

該工藝采取先脫硫的模式可以有效控制后續脫硝硫酸氫銨的生成,為低溫高效脫硝創造條件;一體化裝置可以集中進行除塵、加熱和脫硝,減少管道輸送的熱損耗,模塊化可提高脫硝操作和檢修的靈活性;采用低溫脫硝催化劑可使脫硫后的煙氣僅需小幅加熱即可進行高效率脫硝。存在主要問題是旋轉噴霧器成本較高,且進脫硝反應器的煙氣溫度較低,對脫硝催化劑的性能提出了更高的要求。

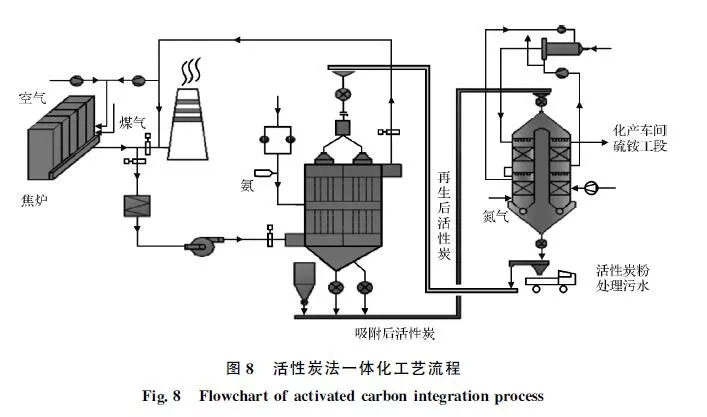

2.2.2 活性炭法一體化技術

該工藝采用活性炭能同時脫除焦爐煙氣中SO2、NOx。焦爐煙氣先進入預熱鍋爐回收熱量,再冷卻降溫,然后進入活性炭吸附裝置。吸附塔分為兩級,第一級先脫硫,焦爐煙氣中SO2首先被吸附在活性炭表面,隨后在煙氣中O2和水蒸氣存在的條件下,發生催化氧化反應。第二級脫硝,噴入NH3作為脫硝還原劑進行脫硝處理,反應生成N2和H2O,實現NOx的脫除。在脫硫脫硝的同時,協同脫除H2S、HCN等污染物。活性炭經過再生塔再生,可循環利用。凈化后的煙氣經增壓風機進入煙囪外排。

依托國家重點研發計劃課題《焦爐煙氣多污染物協同控制技術及示范》,中國科學院過程工程研究所、中冶焦耐(大連)工程技術有限公司、河鋼集團有限公司等單位聯合開發了活性炭法一體化技術,工藝流程如圖8所示。在該工藝中,兩段式吸附塔可以避免硫酸銨晶體影響脫硝效率的問題,同時結合焦爐煙氣SO2初始質量濃度較低的特點,首次提出將再生得到的SO2輸送至化產車間用于生產硫酸銨化學品,物理損耗的活性炭粉用于污水處理。

該工藝目前在唐鋼美錦焦炭廠分別建立了3000m3/h的小試平臺和30000m3/h的中試平臺。根據小試結果,可實現脫硝效率80%,煙氣出口SO2質量濃度低于15mg/m3,NOx質量濃度低于150mg/m3。2019年,該技術將在唐鋼美錦150萬t/年焦爐上建立全煙氣示范工程。

活性炭法具有系統占地面積小,所用物資均可市場采購,特別是該系統充分利用了焦化系統的各項資源,沒有新的污染物產生的優點。但該工藝存在大規模改造應用的經濟性較差問題。

2.3 高爐爐料結構優化的硫硝源頭減排技術

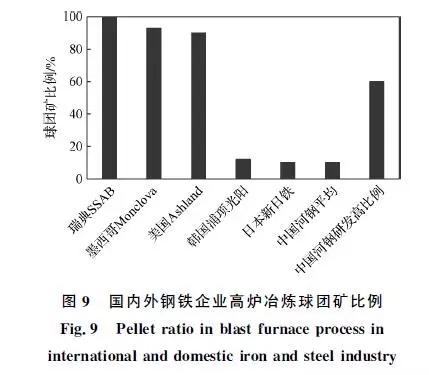

噸球團礦的SO2和NOx排放量僅為燒結礦的約1/2和1/3,提高高爐入爐原料中球團礦比例,有利于實現鋼鐵行業硫硝源頭減排。目前,國內外鋼鐵企業高爐冶煉球團礦比例如圖9所示。歐美國家的高爐球團礦比例普遍在90%以上,瑞典SSAB廠為100%全球團冶煉,墨西哥Monclova廠為93%,美國Ashland廠為90%。亞洲國家高爐球團礦占比普遍較低:韓國浦項光陽廠為12%,日本新日鐵為10%,中國河鋼集團平均為10%,主要是因為球團礦的堿度較低(堿度為0.1~0.2)。

制備球團的原料中,含有較多的堿性物,如CaO、MgO等,這些堿性物質將與球團過程中的酸性成分SO2和NOx等發生化學反應,將SO2和NOx削減在球團制備過程中,實現源頭抑制SO2和NOx的目的;另外,高爐內部也由于原料中含有一定的堿物質,對高爐內部產生的SO2和NOx酸性物質有很好的抑制效果。為保證高爐冶煉造渣的要求(堿度1.05~1.20),熔劑性(堿度0.8~1.0)球團的生產和高爐爐料結構優化是提高高爐球團比例的關鍵技術,也是實現整個鋼鐵行業硫硝源頭減排的重要途徑。

河鋼集團有限公司承擔的國家重點研發計劃課題《基于高爐爐料結構優化的硫硝減排技術及示范》,開發了熔劑性球團生產和高爐爐料結構優化等關鍵技術,并在唐鋼不銹鋼550m3高爐建立示范工程,實現60%以上球團比例高爐冶煉的穩定運行。

通過高爐爐料優化增加球團礦用量,不僅可以從源頭和過程降低鋼鐵行業NOx和SO2的排放,減輕末端治理壓力;還可降低高爐入爐焦比,提高煤氣利用率,達到節能減排的效果。

2.4 轉爐二次煙氣預荷電袋濾器除塵技術

轉爐煙氣分為一次煙氣和二次煙氣,其中一次煙氣含有大量的CO,可通過濕法除塵、半干法除塵、干法除塵等除塵方式凈化后回收成轉爐煤氣,整個系統外排污染物較少。二次轉爐二次煙氣主要污染物是煙粉塵,包括轉爐吹氧過程中一次除塵外逸煙塵,同時在兌鐵水和出鋼水過程中劇烈高溫反應產生的顆粒物粉塵,具有煙氣溫度高、瞬間煙氣量大、顆粒物粒徑小等特征。二次煙氣初始顆粒物質量濃度為3~5g/m3,主要成分為鐵氧化物,占40%~60%。

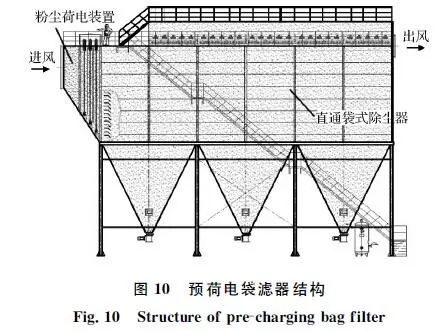

針對轉爐二次煙氣的排放特征,中鋼集團天澄環保科技股份有限公司開發了預荷電袋濾器除塵技術,將預荷電和直通式袋式除塵器復合形成一體化裝置,如圖10所示。粉塵預荷電后在濾袋表面將形成海綿狀粉餅結構,能提高凈化效率,同時降低運行阻力。中鋼天澄在鞍鋼煉鋼總廠2×180t轉爐二次煙氣凈化項目中建成示范工程,處理風量2×60萬m3/h。2014年12月正式投運,截止目前持續穩定,運行可靠,顆粒物排放質量濃度低于10mg/m3,技術性能指標達到超低排放,運行阻力為700~1 000Pa,低于傳統袋式除塵器。目前,在日照鋼鐵、新余鋼鐵、正大特鋼、唐鋼青龍、柳鋼等得到推廣應用。

預荷電袋過濾技術可有效去除煙氣中PM2.5細顆粒物,排放質量濃度小于10mg/m3,可實現超低排放,是技術發展方向,適用于新建環保項目和環保提標改造;粉塵預荷電后袋式除塵器運行阻力為700~950Pa,比傳統袋式除塵器阻力下降40%以上,節能顯著;且預荷電裝置體積小、造價低、安裝方便、便于實施,應用前景廣闊。

3 結語

從目前全國鋼鐵企業超低排放開展情況來看,取得了較好的治理效果,但在鋼鐵行業統籌規劃、污染物計量合理性、非常規污染物管控、碳排放重視程度等方面仍存在一定問題。因此,對于下一步推動全國范圍內的鋼鐵行業超低排放改造乃至鋼鐵行業的環保發展,提出如下建議:

(1)生產技術綠色化。積極研發全氫冶煉技術、高爐高比例球團(全球團)冶煉等新技術,實現鋼鐵行業多污染物的大幅減排。

(2)污染計量合理化。適當允許不同生產工序之間污染物等量或減量置換,污染物計量由“單工序獨立計量”向“全流程總量折算”過渡,形成噸鋼或噸鐵污染物排放的計算方式。

來源:《鋼鐵》 作者:于勇 朱廷鈺 劉霄龍

山東新澤儀器有限公司生產的煙氣在線監測系統,數據采集采用PLC,包括模擬信號采集和狀態信號收集。在工控機內,根據溫度、壓力和流速等參數,將煙氣濃度換算成標態,并計算出各煙氣污染物的總排放量,生成符合客戶要求的報表,并和環保局實現遠程聯網監測;lm

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修