優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

冶金行業是我國國民經濟發展的重要材料供應源,但在其生產的過程中,受到生產技術、管控手段、施工工序和制作材料等因素的影響下,冶金企業在生產的過程中,存在嚴重的污染現象。因此,必須要加強除塵設施的改造,以對冶金生產過程中的污染物排放進行有效的控制。本論文以冶金廠的除塵設施為研究切入點,對其具體改進措施進行了詳細的研究和分析。

工業是我國的第二大產業,是國民經濟的支柱。冶金作為工業建設中的重要一環,負責為工業提供重要的材料。但冶金廠生產的過程中,具有高能耗、高污染的特點,必須要采用相應的除塵設施,以對污染物排放進行有效的控制。但部分冶金廠在生產的過程中,受到除塵設備老化等因素的影響,其污染控制效果并不十分理想。因此,必須要對除塵設備進行相應的改造,不斷優化其除塵效果。

1 冶金企業除塵設備改進的意義

(1)冶金企業生產中所產生的污染現狀分析。

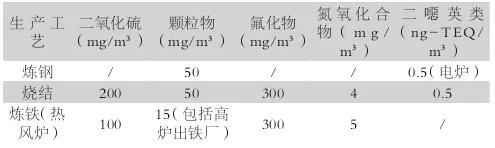

業績企業在進行生產分過程中,不可避免地會向外界排放大量的廢氣、廢水等,嚴重影響了周圍的環境。根據相關的研究數據顯示 :一年生產為600萬噸的冶金廠,其每小時向空氣中排放出的廢氣約為106m3,并且在所排放的廢氣中,以粉塵的比例最高,約為8%~12%。廢氣中的粉塵一旦進入到空氣中,就會對周圍的環境造成嚴重的污染(如下表1所示)。同時,廢氣中的粉塵還會在一定程度上影響煙氣中的可燃氣體與鐵元素進行回收再利用,從而造成極大的浪費。因此,在冶金廠的生產過程中,必須要采用一定的除塵設施,以減少環境污染,并減少浪費。

表1 冶金廠生產工藝大氣污染的排放指標

(2)冶金廠除塵設施應用現狀。

目前,我國冶金廠在生產過程中,均是采用靜電除塵器。與傳統的除塵設施相比,靜電除塵器在工作的過程中,主要是利用庫侖力將冶金生產中所排放氣體中的液滴和粉塵進行有效的分離。但在實際應用中,由于除塵設施各個生產的廠家自身情況有所不同,并且冶金廠在應用過程中,對其認識存在較大的差異,以至于靜電除塵器在具體的使用過程中,覆蓋區域較小,難以對整個冶金生產廠的環境進行有效的控制,在很大程度上影響了其效用的發揮;另一方面,冶金廠在生產的過程中,由于原料礦石存在多元化。這就導致其在冶煉的過程中,其粉塵的性質產生較大的差異。因此,必須要對靜電除塵器進行有效的改進,使其對污染物的處理標準能夠達到環境的標準,在減少環境污染、降低冶金廠生產過程中造成的浪費基礎上,不斷提高冶金企業的生產經營效率。

2 冶金廠靜電除塵設施改進的措施研究

為了進一步提高冶金廠中靜電除塵器設施的除塵效果,減少冶金廠生產過程中造成的資源浪費和環境污染,必定需要加強除塵設施的維修和改進措施,以提高其除塵效果,滿足冶金生產過程中的節能需求。

(1)改變煙塵的性質。在研究中發現,靜電除塵器在進行除塵的過程中,煙氣中的粉塵密度、粉塵濃度、粉塵粒徑的分布、粉塵比電阻等,均會在一定程度上影響其除塵效果。通常情況下,冶金廠中的靜電除塵設施的比電阻值為104Ω·cm~1011Ω·cm,只有其保持在該范圍之內,才能確保靜電除塵器的除塵效果。否則,一旦當冶金廠生產過程中所產生的粉塵與靜電除塵器的比電阻值超出104Ω·cm~1011Ω·cm范圍之內,就必須要對煙氣粉塵進行調質,才能確保其除塵的效果。例如,噴水調質。

但在此過程中,必須要與除塵工藝設計進行有效的而結合,通過對煙氣粉塵的比電阻值進行有效的調節,以實現高效除塵的目標。需要注意的是,在對其進行改進的過程中,為了防止電暈出現比賽的現象,當煙氣粉塵的濃度在30g/Nm3的時候,可以通過對除塵器進行設置,以實現除塵控制的效果。

(2)對設備狀況進行調節。在冶金廠除塵設施的運行過程中,設備的運行效率與其除塵效果存在直接的關系。在靜電除塵器設施使用的過程中,由于所有的設備均具有使用壽命,伴隨著使用時間的不斷增加,靜電除塵器設備的各項技能、工作效率均會出現一定的改變。例如:設備經過長時間的使用,其部件就會出現各種脫落、變形、老化等現象。

因此,必須要加強冶金廠靜電除塵器的改進工作,以提高其除塵效率。在具體改進的過程中,應做到 :首先,靜電除塵器在進行安裝的過程中,要對局部的缺陷,以及運行堆放過程中存在的變形問題,采取有效的措施,進行努力克服。在這一改進過程中,技術性較強,相關的建設人員必須要采取正確的操作管理手段,并制定出靜電除塵器的檢修計劃,包括檢修的時間、檢修內容,以及改進策略等,以不斷提高靜電除塵器的應用效率 ;其次,設備在運行的過程中,還要加大對設備維護和保養工作的投入,并建立一個完善的設備維護隊伍。同時,還要努力制定一個詳細的、操作性較強的操作標準,確保其對靜電除塵器維護和保養的標準。

(3)優化靜電除塵設施的參數。靜電除塵設施的內部參數主要包括清灰方式、氣流速度、比集塵面積三個方面,這是影響靜電除塵設施的重要內容。在對靜電除塵設施進行參數優化的過程中,完全可以針對以上三個方面進行參數優化。首先,清灰方式參數優化。目前,冶金廠中所使用的靜電除塵設施中所采用的清灰方式,主要為振打清灰,也就是通過周期性的震蕩頻率,有效避免設備出口出現二次揚塵的現象,易導致其出現除塵效率低下的現象 ;其次,氣流參數優化。在靜電除塵設施中,氣流的大小與除塵器的尺寸之間,存在一定成反比例關系。因此,在繼續進行優化的過程中,必須要將向其氣流的速度控制在0.8m/s~1.2m/s,并將電場內部的逗留時間進行有效的控制,使其保持在8s~12s;最后,比集塵面積參數優化。對于除塵設施的比集塵面積來說,在進行參數優化的過程中,應在確保其能夠達到當前污染物排放標準,并以此為標準,借鑒一定的經驗,將比集塵面積控制在170㎡/m3/s~300㎡/m3/s。經過優化之后,就可以使得單室的電場數達到7個~8個。在一定程度上提高了除塵的效率,達到了國內外對污染物排放的標準。

3 結語

綜上所述,冶金廠在生產的過程中,不可避免地產生一定的廢氣和粉塵,嚴重污染了周圍的環境,并增加了生產過程中的能耗,造成了嚴重的浪費。因此,必須要做好冶金廠生產過程中的除塵工作。但靜電除塵器在應用的過程中,受到多種因素的影響,其除塵效率較低,必須要基于靜電除塵器運行的實際情況,從改變煙塵的性質、調節設備、優化設備參數等三方面,對靜電除塵設施進行改進,以不斷提升其除塵的效率。

TK-2000系列冶金過程氣體分析系統是針對國內鍋爐煙煤制粉、煤氣發生爐煤氣、高爐噴煤和煤氣、轉爐煤氣過程氣測量其氧含量和煤氣在線熱值分析,而專門針對高爐噴煤/轉爐煤氣及各種高粉塵的工藝條件設計的,系統穩定可靠,保證工藝安全,分別為單點、多點切換自動取樣分析系統。lm

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修